-

Produkte und Lösungen

- Raumfahrt und Verteidigung

- Bulk-Flüssigkeitslagerung

- Druckluft und Gas

- Kompressor

- Vernetzte IoT-Lösungen

- Festplattenlaufwerk

- Motorfilter und Ersatzteile

- Motorsysteme von Erstausrüstern

- Gasturbinen

- Hydraulik

- Industriestaub, Rauch und Nebel

- Membranen

- Prozess

- Produktionsdruck

- Halbleiter

- Entlüftung

- Dienstleistungen

-

Branchen

- Luft- und Raumfahrt

- Landwirtschaft

- Automobilbereich

- Biotechnologie

- Konstruktion

- Verteidigung

- Festplattenlaufwerk

- Elektronik

- Energie

- Nahrung & Getränke

- Forstwirtschaft

- Bildverarbeitung

- Industrieller Prozess

- Fertigung

- Schifffahrt

- Fördertechnik

- Medizin

- Bergbau

- Verpackung

- Pharmazeutika

- Antriebsstrang

- Stromerzeugung

- Eisenbahn

- Transport

- Über uns

Von Scott Galloway, Global Sales Manager, Donaldson Company, Inc.

Druckluft ist eine wichtige Energiequelle in Industrieanlagen. Sie wird oftmals als „vierte Energiequelle“ neben Wasser, Elektrizität und Gas bezeichnet und dient zur Versorgung von Maschinen, transportiert Materialien, versorgt Hydrauliksysteme mit Druck und erfüllt zahlreiche weitere Funktionen.

Für all diese Dinge wird Energie benötigt. Laut dem US-Energieministerium nimmt im Durchschnitt die Erzeugung von Druckluft 10 bis 30 Prozent der Stromkosten eines Werks ein.¹ Aufgrund dieser skalierbaren Beeinflussung der Kosten haben Werksleiter ein großes Interesse an der Verringerung des Energiebedarfs ihrer Kompressoren und Kompressorhersteller reagieren darauf, indem Sie Geräte so konzipieren, dass sie eine maximale Effizienz bereitstellen. Außerdem verabschieden Regierungen weltweit strengere gesetzliche Vorschriften für die Effizienz von Druckluftanlagen (siehe Seitenleiste).

Das Filtersystem eines Kompressors kann erhebliche Auswirkungen auf die Effizienz des Systems haben. Für die Erzeugung von Druckluft zu einem niedrigen Preis müssen drei bestimmte Filter interagieren, indem sie Partikel herausfiltern und Ölnebel aus dem Luftstrom abscheiden, ohne zu einschränkend für die durch das System geleitete Luft zu sein. Die Effizienz eines Filters an einem Standort hat direkte Auswirkungen auf die Leistung der anderen beiden. Durch den Einsatz führender Filtrationstechnologie im gesamten System können Kompressorhersteller die Einsparung von Energie unterstützen — und Schmiermittel einsparen, das die Anlage benötigt.

Hier finden Sie eine Einführung zu den Rollen der einzelnen Kompressorfilter und Technologien, die einen Beitrag zur Optimierung der Systemleistung leisten können.

Das Filterökosystem: Ein Überblick

Ölgeflutete Schraubenkompressoren, die gängigste Technologie in der Branche, besitzt drei Hauptfilterkomponenten: einen Einlassluftfilter, einen Öl- oder „Schmieröl“filter und einen Luft-/Ölabscheider, siehe Abbildung 1.

Abbildung 1: Schema zu einem ölgefluteten Schraubenkompressor

Abbildung 2: Das Filtrationsökosystem benötigt für optimale Leistung alle drei Komponenten.

Der Einlassluftfilter ist darauf ausgelegt, Partikel mit maximaler Effizienz herauszufiltern. Der Ölfilter ist darauf ausgelegt, so viel Feinstaub wie möglich aus dem Öl abzuscheiden. Der Luft-/Ölabscheiderist darauf ausgelegt, den restlichen Ölnebel abzuscheiden, bevor die Druckluft im System freigesetzt wird. Zusammen bilden diese drei Komponenten das Filtrationsökosystem, siehe Abbildung 2.

Was macht einen hochwertigen Einlassluftfilter aus?

Im Zuge der Bereitstellung sauberer Luft in einem Kompressorsystem, ist es die Aufgabe des Luftfilters, mit optimaler Effizienz und minimaler Einschränkung zu verhindern, dass Schwebeteilchen in den Kompressor gelangen. Das wird in der Regel durch ein faserbasierte Medium erreicht, das sich in einer Kartusche befinden, siehe Abbildung 3.

Abbildung 3: Ein Einlassluftfilter ist darauf ausgelegt, zu verhindern, dass Schwebeteilchen in den Kompressor gelangen.

Einlassluftfiltermedien wurden traditionell aus Zellulosefasern oder einem Zellulose-Synthetik-Verbund hergestellt. Neuere Technologien wie die Ultra-Web®-Technologie von Donaldson setzen auf ein Feinfasermedium mit einem Elektrospinnverfahren, das eine durchgehende, robuste Synthetikfaser mit einem Durchmesser von 0,2 bis 0,3 Mikron erzeugt. Ultra-Web bildet eine feine Faserschicht mit sehr kleinen Räumen zwischen den Fasern, die Staub an der Oberfläche des Mediums einschließen, siehe Abbildung 4.

Abbildung 5: Die Ultra-Web-Technologie kann einen Filterwirkungsgrad von bis zu 99,99 % erreichen.

Wohingegen herkömmliche Zellulosefilter einen Wirkungsgrad von ca. 99 % bieten, kann die Feinfaser-Technologie einen Wirkungsgrad von bis zu 99,99 % erreichen, siehe Abbildung 5.

Obwohl Zellulosefilter einen Wirkungsgrad von mehr als 99 % erreichen können, können sie dabei möglicherweise unannehmbar einschränkend für Kompressoranwendungen aufgrund ihrer engen Faserbauweise werden.

Insbesondere die Feinfaserfilter bieten einen hohen „Anfangswirkungsgrad,“ der sich auf den Wirkungsgrad des Luftfilterelements bezieht, wenn es zum ersten Mal eingesetzt wird. Das hält die Partikel aus dem Luftstrom heraus und verlängert die Lebensdauer des Filters, indem der Staub an der Oberfläche des Mediums eingeschlossen wird, nicht in den Tiefen des Mediums. Es hat sich gezeigt, dass diese Technologie der Oberflächenfiltration über einen langen Zeitraum für einen geringen Druckverlust sorgt, wodurch sich die Haltbarkeit des Filters verlängert und eine Verringerung des Energieverbrauchs erreicht wird.

Wie in Abbildung 6 zu sehen ist, erzeugten Ultra-Web-Filter bei einem Luftstrom von 200 Kubikfuß pro Minute Einschränkungen, die weniger als 7 Zoll Wasser entsprechen, im Vergleich zu 10 Zoll bei einem Filter der Konkurrenz.

Die verbesserte Einlassluftfiltration verlängert ebenfalls das Leben der nachgeschalteten Filterkomponenten – des Schmierölfilters und Luft-/Ölabscheiders. Verunreinigungen durch Staub und andere Partikel sind der Hauptfaktor bei der Begrenzung der Lebensdauer des Schmierölfilters und Luft-/Ölabscheiders. Indem Partikel aus dem Luftstrom herausgefiltert werden, erzielen diese Filter eine längere Lebensdauer und sind effizienter. Durch die Verringerung der nachgeschalteten Verunreinigungen und der daraus resultierenden Begrenzung im AOS im Schmierölfilter benötigt der Kompressor weniger Strom, um ein vorgegebenes Volumen an Druckluft bereitzustellen, sodass die Gesamtbetriebskosten gesenkt werden.

Ein Beispiel eines verstopften AOS-Mediums ist in den vergrößerten Bildern in Abbildung 7 veranschaulicht. Bei einem sauberen AOS-Medium stehen 100 % der Oberfläche für die Koaleszenz zur Verfügung. Bei einem mit Partikeln verschmutzten Medium steht eine geringere Oberfläche für die Koaleszenz zur Verfügung und das AOS ist nicht so effizient.

Abbildung 8: Schmierölfilter sind darauf ausgelegt, Partikel in Öl abzuscheiden.

Schmierölfilter sorgen für sauberes Öl

Als Nächstes kommt der Ölfilter oder „Schmieröl“filter im Ökosystem der Filtration. Während sich das Öl mit Luft vermischt und die Luft verdichtet wird, gelangen neue Schmutzstoffe hinein, sodass die Aufgabe des Ölfilters darin besteht, diese Partikel aus dem Öl zu filtern. Dadurch werden die Lager in der Verdichterstufe geschützt, und es können keine Partikel in den nachgelagerten Strom gelangen, wo sie den Luft-/Ölabscheider verstopfen können.

Ölfilter sollten mit ausreichend Kapazität und Effizienz ausgelegt werden. Sie werden in der Regel in Behältern untergebracht, die Automobil-Ölfiltern ähneln, siehe Abbildung 8.

Die Schmierölfilterkapazität kann durch das Erhöhen der Größe oder die Optimierung des Mediums erweitert werden. Da das Erhöhen der Filtergröße oftmals auch wertvollen Platz verbraucht und zu zusätzlichen Kosten führt, bietet die Optimierung des Mediums einen effizienteren Ansatz.

Abbildung 9: Donaldson Synteq™ XP-Medien verfügen über Zweikomponentenfasern, um eine starke Haftung zu bieten.

Das Donaldson Synteq™ XP-Medium hat sich als höchst effizient bei Schmierölfiltern von Kompressoren bewährt. Es bietet ein gleichmäßiges Medium mit mehr Porenöffnungen als Zellulosemedien, wodurch die Effizienz und Kapazität optimiert wird. Die Zweikomponentenfasern sorgen für eine starke Bindung, siehe Abbildung 9.

Synteq ist ein harzfreies Medium, das weniger Durchflussbeschränkungen als herkömmliche Zellulosemedien bietet, siehe Abbildung 10. Außerdem verfügt es über eine längere Lebensdauer als herkömmliche harzgebundene Zellulosemedien, gleichzeitig wird die Schmutzaufnahmekapazität und -haftung erhöht.

Abbildung 11: Luft-/Ölabscheider sind die letzte Station, bevor die Luft den Kompressor verlässt.

Luft-/Ölabscheider: Letzter Stopp

Als letztem Schritt, bevor die Luft den Kompressor verlässt, konzentriert man sich bei einem optimierten Kompressor-Ökosystem oftmals auf den Luft-/Ölabscheider. Während schlecht arbeitende Luftfilter oder Luftfilter möglicherweise nicht direkt bemerkt werden, wenn die Leistung des Luft-/Ölabscheiders beeinträchtigt ist, sind die Auswirkungen offensichtlicher. Luft, die aus dem Kompressor austritt, enthält möglicherweise übermäßig viel Ölnebel.

Da der Luft-/Ölabscheider darauf ausgelegt ist, den restlichen Ölnebel aus der Luft-Öl-Mischung abzuscheiden, bevor die Luft aus dem Kompressor tritt, ist seine Leistung von entscheidender Bedeutung für das Kompressor-Ökosystem. Wie bei den anderen Filterkomponenten ist der Wirkungsgrad des Mediums der Schlüssel für ordnungsgemäße Leistung. Umwickelte Luft-/Ölabscheider von Donaldson, siehe Abbildung 11, sind ideal für die gängigsten Kompressortypen und werden standardmäßig mit dem von Donaldson entwickelten Synteq™-Medium ausgeliefert. Plissierte Luft-/Ölabscheider sind ebenfalls von Donaldson erhältlich, sie bieten zusätzliche Designflexibilität dank einer größeren Oberfläche, sodass ein höherer Luftstrom möglich ist.

Die Premium-Luft-/Ölabscheider von Donaldson setzen das selbstentwickelte Synteq XP™-Koaleszenz-Medium ein, um eine längere Haltbarkeit als herkömmliche Medien zu bieten und gleichzeitig die Leistung zu optimieren. Das Synteq-Medium unterstützt Sie dabei, die Ölübertritt-Anforderungen zu erfüllen, und gleichzeitig für den geringstmöglichen Druckverlust zu sorgen, siehe Abbildung 12. Dieses „harzfreie“ Medium bietet eine effiziente Ableitung und einen freien Luftstrom, wodurch die Einschränkung verringert und durch die Vergrößerung Energie eingespart wird. Neben der Einsparung von Energie bleibt durch den niedrigen Ölübertritt das hochwertige und kostspielige Schmieröl dort, wo es gebraucht wird, im Kompressor. Dadurch wird das Volumen des erforderlichen Rohöls verringert und die erforderliche Ölmenge im nachgelagerten Druckluftsystem wird reduziert, wo Öl möglicherweise zu Prozessproblemen und Kundenbeschwerden führen kann.

Interaktion der einzelnen Komponenten des Ökosystems

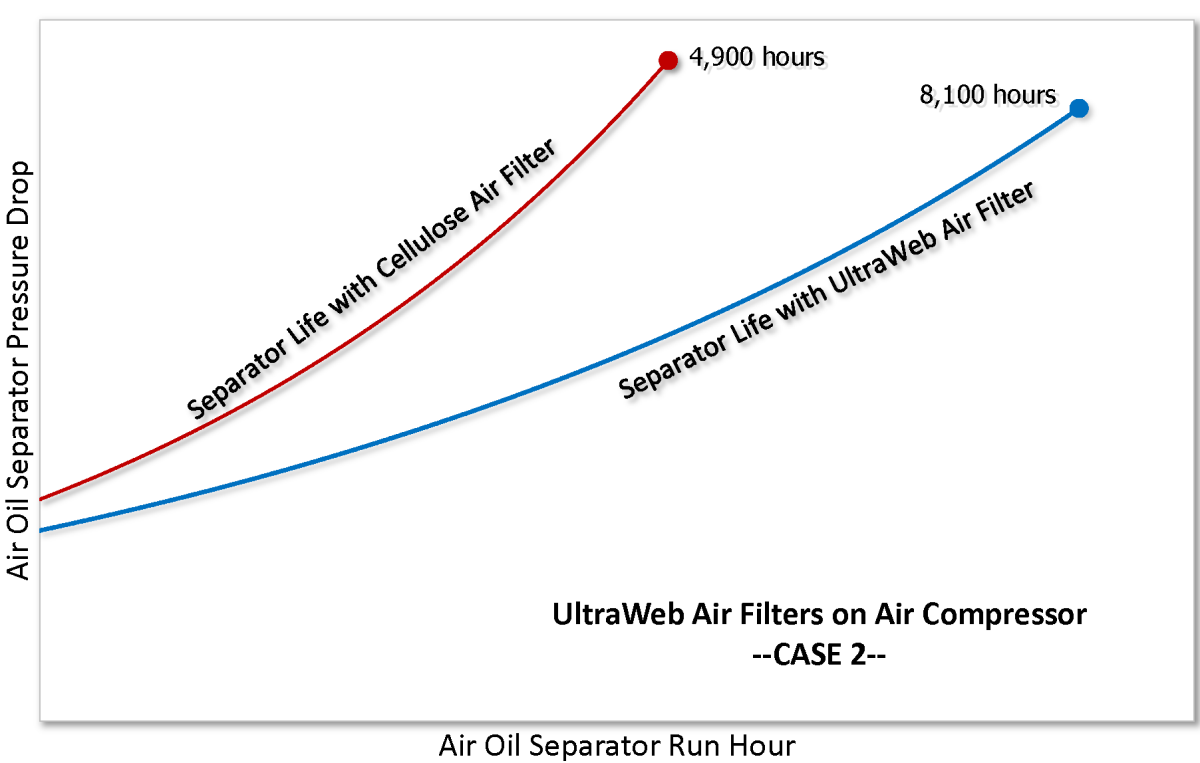

Die Auswirkungen der einzelnen Filtrationskomponenten aufeinander können an der Wirkung von Luftfiltern auf die Lebensdauer von Luft-/Ölabscheidern beobachtet werden. Wie in Abbildung 13 zu sehen ist, erzeugten Ultra-Web-Luftfilter im Vergleich zu Luftfiltern mit Zellulosemedium eine geringere Zunahme in der Einschränkung bei den Luft-/Ölabscheidern, führten in einem Fall zu einer Verdopplung der Lebensdauer des Luft-/Ölabscheiders und in einem anderen Fall zu einer Verlängerung der Lebensdauer um etwa 65 Prozent. Diese Ergebnisse stammen von zwei verschiedenen 600-PS-Kompressoren eines Textilbetriebs in North Carolina. Donaldson führte grundlegende Tests mit kürzlich gewarteten Maschinen durch, bei denen die Original-Zelluloseelemente (rote Linien) eingesetzt wurden, anschließend wurde an den Kompressoren ein Service mit frischem Öl und AOS vorgenommen, und die Luftelemente wurden durch Ultra-Web-Filter ersetzt und erneut geprüft. Das führte zu einer längeren AOS-Haltbarkeit in diesen Kompressoren (blaue Linien).

Letztendlich verringert der Druckverlust den Wirkungsgrad der Kompressoren. Wenn Druckverluste auftreten, erzeugt die gleiche Menge Strom weniger Druckluft. Prinzipiell gilt, dass durch einen Druckverlust von 1 psi 0,5 % der Bremsleistung des Kompressors verloren geht, siehe Abbildung 14. Bei einem Anstieg des Druckverlusts von nur 3 psi bei einem Luft-/Ölabscheider in einer 200-PS-Einheit können die Kosten beispielsweise in einigen Fällen um bis zu 1.460 USD pro Jahr steigen.

Luft-/Ölabscheidung

Faustregel:

1 PSI ΔP = 0,5 % PS

| USD/J = Kosten pro Jahr | 97.329 USD |

| BHP = Bremsleistung (Brake Horsepower) | 200 |

| USD/kWh = Stromkosten pro Kilowattstunde | 0,07 |

| M.e. = Motoreffizienz | 0,94 |

| Std/J = Betriebsstunden des Kompressors | 8760 |

3 psi zusätzlicher Druckverlust im AOS – 1.460 USD/J

Fazit

Durch Anwenden des Ökosystem-Ansatzes auf Kompressoren wird deutlich, dass das System nur so gut ist wie sein „schwächstes Glied“. Wenn Kompromisse in einer Filtrationskomponente vorgenommen werden, kann dies negative Auswirkungen auf die anderen Komponenten und letztendlich auf das gesamte System haben. Da es sich bei Kompressorölen um technisch hoch entwickelte Öle handelt, die viel kostspieliger sind als Standard-Schmieröle, haben Eigentümer von Kompressorsystemen überzeugende Gründe, die Verluste zu minimieren und die Effizienz zu optimieren. Durch die erhöhte Effizienz werden Kosteneinsparungen gefördert und Anlagenbetreiber/-eigentümer müssen sich weniger Sorgen machen. Dank der Technologie und technischen Unterstützung durch Donaldson können Kompressoreigentümer eine ökosystembasierte Produktlösung finden, die optimal für die Filterkomponenten passt, um die Effizienz zu optimieren.

Bestimmungen für die Kompressoreffizienz

Bedingt durch die kürzlich vorgenommenen Änderungen der Bestimmungen werden Verbesserungen bei der Kompressoreffizienz immer wichtiger für Anlagenbetreiber. Im Dezember 2016 hat das US-Energieministerium Energieeffizienz-Standards für Luftkompressoren veröffentlicht. Schätzungen des Energieministeriums zufolge sparen diese Standards einhaltenden Kompressoren 0,16 Billiarden BTUs bei im Laufe von 30 Jahren verkauften Kompressoren oder ca. 15,6 Milliarden Kilowattstunden, die zu Nettoeinsparungen von 200 bis 400 Millionen USD für Kompressoren führen, die im Laufe dieses Zeitraums erworben wurden. Durch die Verringerung des Energieverbrauchs werden über den gleichen Zeitraum außerdem schätzungsweise Emissionen von 8,2 Millionen metrischen Tonnen CO2 eingespart.

Die Canadian Standards Association hat ebenfalls ein Dokument veröffentlicht, das auf die optimierte Messung der Kompressorleistung abzielt (C837-16 „Monitoring and Energy Performance of Compressed Air Systems“). In dem Standard sind zu erfassende Informationen aufgeführt und die Vorgehensweisen für die Messung oder Berechnung von Leistung, Energie, Durchfluss, Druck und Produktionsleistung mit einheitlichen, geprüften und wiederholbaren Messmethoden angegeben. Er bietet einen Leitfaden für die Definition von Methoden für die Festlegung von Leistungskennzahlen und Energiegrundwerten, die als Teil eines Energiemanagement-Gesamtsystems verwendet werden. Für Druckluftsysteme werden bestimmte Anforderungen definiert, in denen konsistente Methoden für Messungen, Schätzungen und Berichte zur Energieleistung erläutert werden.

Die Europäische Union hat Ökodesign-Richtlinien veröffentlicht, bei denen Anforderungen ausstehen. In der Richtlinie steht Folgendes: „Während der Entwicklungsphase von energieverbrauchsrelevanten Produkten sollten Maßnahmen ergriffen werden, da die während eines Produktlebenszyklus verursachte Verschmutzung in dieser Phase bestimmt wird und der Großteil der dazu aufgewendeten Kosten zu diesem Zeitpunkt entstehen… Die Senkung von Treibhausgasemissionen durch eine verbesserte Energieeffizienz sollte bis zur Annahme eines Arbeitsplans ein vorrangiges Umweltschutzziel sein.” - Integrierte Produktrichtlinie: Auf den ökologischen Lebenszyklus-Ansatz aufbauen (Journal der Europäischen Union).

Schließen