-

Productos y soluciones

- Aeroespacial y defensa

- Almacenamiento de fluidos a granel

- Aire comprimido y gas

- Compresores

- Soluciones IoT conectadas

- Unidades de disco

- Filtros de motor y recambios

- Sistemas OEM de motores

- Turbinas de gas

- Hidráulica

- Polvo industrial, humos y neblinas

- Membranas

- Proceso

- Impresión de producción

- Semiconductores

- Venteo

- Servicios

-

Industrias

- Aeroespacial

- Agricultura

- Automoción

- Biotecnología

- Construcción

- Defensa

- Unidades de disco

- Electrónica

- Energía

- Alimentación y bebidas

- Forestal

- Imagen

- Procesos industriales

- Fabricación

- Marina

- Manipulación de materiales

- Dispositivos médicos

- Minería

- Envasado

- Productos farmacéuticos

- Tren de potencia

- Generación de energía

- Ferrocarril

- Transporte

- Acerca de

Beneficios logrados por una planta textil con la mejora de los filtros

Los compresores de aire desempeñan un papel fundamental en las instalaciones de fabricación, ya que accionan diversas máquinas y realizan otras innumerables funciones. Cuanto más polvoriento sea el entorno de la planta, mayor presión se ejercerá sobre los filtros de aire que limpian el aire de entrada del compresor. Los filtros de celulosa tradicionales pueden obstruirse rápidamente, mientras que las nuevas tecnologías de filtrado de Donaldson pueden rentabilizar rápidamente la inversión.

Hemos visto un ejemplo de los beneficios reales en una polvorienta planta textil de China. El tiempo de inactividad de los compresores de aire de la planta se redujo en gran medida cuando se sustituyeron los filtros de aire convencionales por filtros de alta eficiencia que incluyen la tecnología de fibra fina patentada por Donaldson. Los filtros Donaldson ampliaron el intervalo de servicio de los filtros de aire de esta planta por un factor de cinco, reduciendo significativamente sus costes de mantenimiento y mejorando la fiabilidad del sistema para el propietario de la planta.

Un entorno desafiante

La planta textil de la provincia china de Shandong depende del funcionamiento de unos 600 compresores para impulsar diversas máquinas y operaciones. Con una variedad de fibras y otras partículas en el aire, los filtros de aire de los compresores se obstruían y disparaban las alarmas de flujo de aire restringido tras solo 200 horas de servicio, y en algunos después de tan solo 50 horas de funcionamiento. Los trabajadores intentaban limpiar los filtros invirtiendo los flujos de aire, pero apenas lograron éxito, logrando añadir tan solo otras 100 horas de vida útil al filtro. Además, la limpieza de los filtros con aire a alta presión no era una solución práctica. La utilización de aire a alta presión para eliminar la suciedad de un filtro de aire daña inevitablemente el delicado medio filtrante, provocando pequeños desgarros que permiten el paso de más partículas y de mayor tamaño.

Para mejorar la situación, el proveedor de compresores de aire negoció con Donaldson la posibilidad de sustituir los filtros de aire de celulosa por filtros de fibra fina de carga superficial con la tecnología Ultra-Web® de Donaldson. Mientras que los filtros de celulosa tradicionales proporcionan una eficacia de aproximadamente el 99 %, la tecnología de fibra fina puede proporcionar una eficacia del 99,99 %.

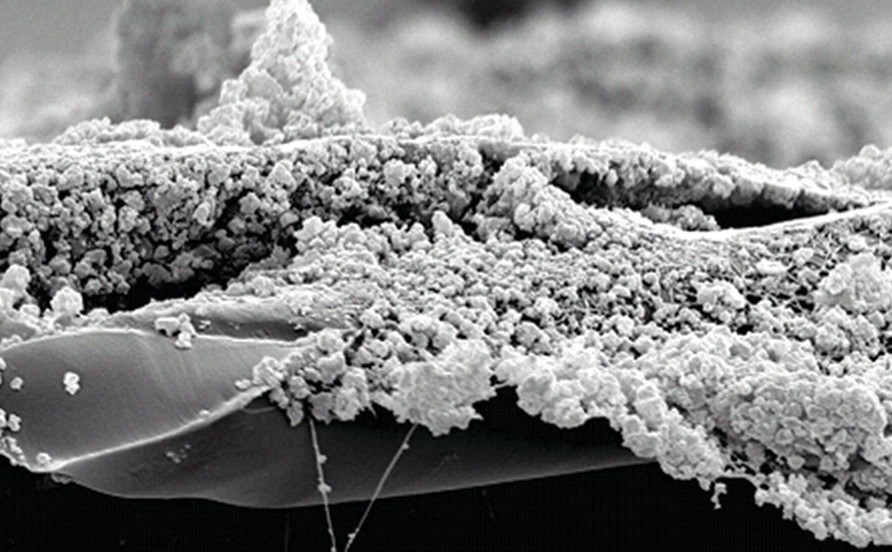

Cómo funciona la tecnología de Donaldson

Los medios de filtro de aire de entrada se fabricaban tradicionalmente a partir de fibras de celulosa o de una mezcla de celulosa sintética. La tecnología Ultra-Web de Donaldson utiliza un medio de fibra fina elaborado con un proceso de electrospinning que produce una fibra sintética fina, continua y resistente de entre 0,2 y 0,3 micras de diámetro. La tecnología Ultra-Web proporciona una alta eficiencia al establecer finos espacios entre las fibras que atrapan el polvo en la superficie del medio, tal como se muestra en las figuras 1 y 2. El polvo atrapado en la superficie del medio forma una «masa de polvo» que permanece permeable al aire, lo que significa que la restricción a través del filtro aumentará más lentamente en comparación con un medio de carga profunda de celulosa, donde el polvo queda atrapado en la parte profunda del medio y puede bloquear los pasajes de flujo de aire.

Figura 1: La tecnología Ultra-Web® forma una fina red de fibra que atrapa el polvo en la superficie de los medios.

Figura 1: La tecnología Ultra-Web® forma una fina red de fibra que atrapa el polvo en la superficie de los medios.

Figura 2: Polvo en la superficie de un filtro de fibra fina.

Figura 2: Polvo en la superficie de un filtro de fibra fina.

Puesta en práctica de la alternativa

Para determinar el efecto de los filtros de alta eficiencia, los trabajadores instalaron los filtros de fibra fina en cinco compresores en los que habían utilizado previamente un medio tradicional de celulosa. Se cambiaron los conjuntos de los filtros, pasando de los conjuntos originales, instalados verticalmente, a los nuevos conjuntos de Donaldson, que alojaban los filtros Ultra-Web en una configuración horizontal. Los trabajadores supervisaron las operaciones, comparando los momentos en los que se activaban las alarmas de restricción del flujo de aire en ambos tipos de filtros. Los resultados fueron notables.

Comparación de las horas en las que se activaron las alarmas por alta restricción

Figura 3: La tecnología Ultra-Web amplió considerablemente el tiempo promedio en el que se producía la activación de las alarmas por restricción.

Como se muestra en la figura 3, los filtros Ultra-Web aumentaron el tiempo promedio de activación de las alarmas de aproximadamente 300 horas a más de 1500 horas, lo que supone un aumento de cinco veces. La figura 3 muestra el número de horas de funcionamiento necesarias para alcanzar un determinado nivel de caída de presión. La carga superficial contribuye a que el aumento de la restricción sea más lento y, por tanto, a que los filtros tengan una mayor vida útil.

La alta eficacia de los filtros también se pudo comprobar en las inspecciones visuales. Como se muestra en la figura 4, al final del periodo de prueba se capturó una cantidad significativa de polvo y otras partículas en el exterior del filtro, mientras que el interior había una cantidad de polvo significativamente menor, de forma que parecía casi tan limpio como un filtro nuevo.

Acciones posteriores a la prueba realizada en esta planta

Tras la prueba, el operador de la planta textil sustituyó todos los limpiadores de aire en sus 600 máquinas por filtros Donaldson Ultra-Web, ahorrando más de un millón de dólares al año en costes operativos. La sustitución de los filtros también supuso un ahorro anual de mano de obra de más de 7000 horas por persona. Esto equivale a unos 3,5 empleados a jornada completa.

Otras consideraciones

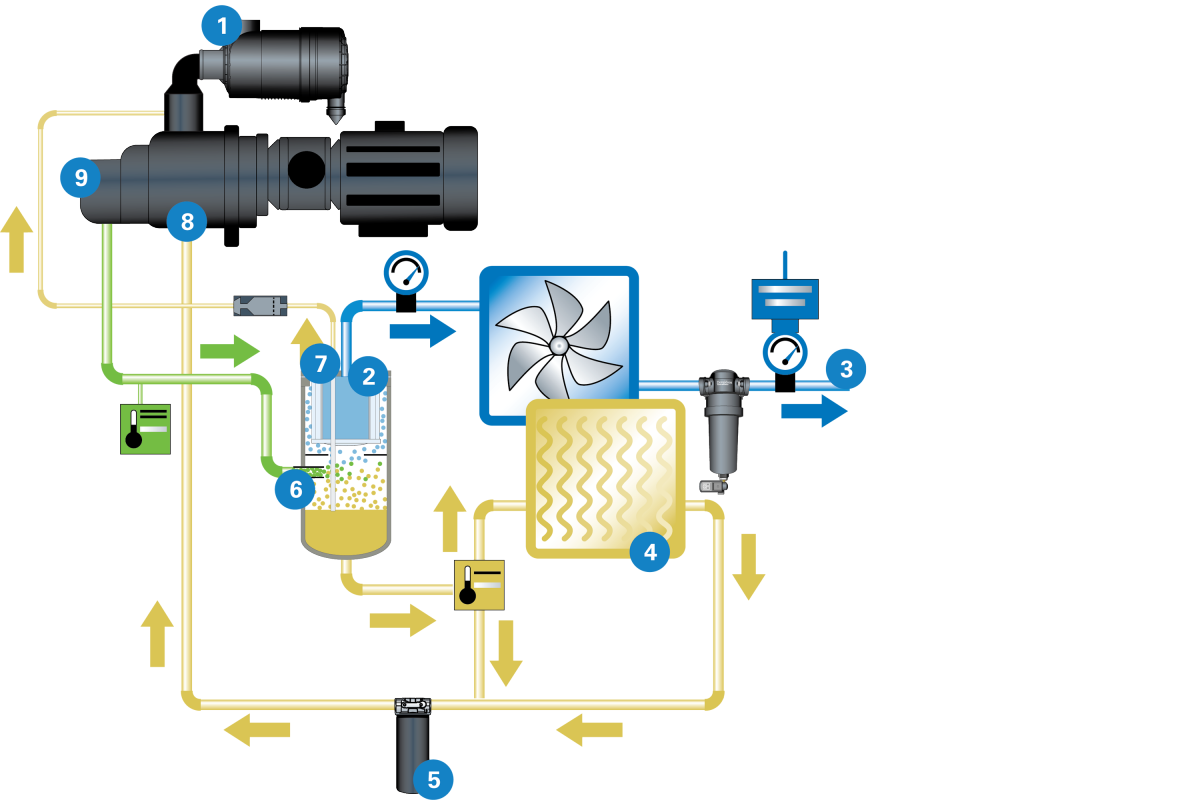

La planta textil china es un excelente ejemplo de cómo la mejora de la filtración del aire puede tener un impacto significativo en la eficiencia general del sistema. El filtro de aire debe considerarse como una parte importante de un «ecosistema» de filtración, que también incluye un filtro de aceite y un separador aire-aceite, como se muestra en la figura 5. La mejora del rendimiento de un componente de filtración repercute directamente en el rendimiento de otros componentes de filtración.

El impacto que tienen los componentes de la filtración entre sí puede verse si se considera el efecto que tienen los filtros de aire en la vida útil del separador de aire-aceite. Los filtros de aire de alta calidad producen un aumento más lento de la restricción a través de los separadores de aire-aceite, lo que favorece una larga vida útil del separador de aire-aceite y disminuye la caída de presión que se produce a través del componente. La caída de presión resta eficiencia a los compresores; es decir, la misma cantidad de electricidad produce menos energía de aire comprimido cuando existen caídas de presión. Una caída de presión añadida de tan solo 1 psi reduce esencialmente el rendimiento del compresor en aproximadamente un 0,5 %.

Si bien los resultados de cada planta pueden variar en función del contaminante presente, los filtros actuales utilizados y otras variables similares, la mayoría de las plantas que utilizan en la actualidad filtros de aire de baja eficiencia, como los filtros de celulosa tradicionales, pueden obtener importantes beneficios al seleccionar un filtro de alto rendimiento y alta eficiencia. Además de las plantas textiles, otras industrias que podrían beneficiarse de una filtración de alta calidad son las plantas de hormigón, las plantas de procesamiento de madera y prácticamente cualquier otra instalación en la que haya polvo y partículas. Un punto clave que hay que recordar es que un sistema es tan bueno como su eslabón más débil, y hay que tener en cuenta todo el ecosistema a la hora de seleccionar el equipo de filtración adecuado. El equipo de Donaldson puede ayudarle a encontrar soluciones basadas en el ecosistema real para los requisitos exclusivos de su sistema.

Puede que te guste...

Cerrar