-

Productos y soluciones

- Aeroespacial y defensa

- Almacenamiento de fluidos a granel

- Aire comprimido y gas

- Compresores

- Soluciones IoT conectadas

- Unidades de disco

- Filtros de motor y recambios

- Sistemas OEM de motores

- Turbinas de gas

- Hidráulica

- Polvo industrial, humos y neblinas

- Membranas

- Proceso

- Impresión de producción

- Semiconductores

- Venteo

- Servicios

-

Industrias

- Aeroespacial

- Agricultura

- Automoción

- Biotecnología

- Construcción

- Defensa

- Unidades de disco

- Electrónica

- Energía

- Alimentación y bebidas

- Forestal

- Imagen

- Procesos industriales

- Fabricación

- Marina

- Manipulación de materiales

- Dispositivos médicos

- Minería

- Envasado

- Productos farmacéuticos

- Tren de potencia

- Generación de energía

- Ferrocarril

- Transporte

- Acerca de

Por Scott Galloway, director de ventas globales, Donaldson Company, Inc.

El aire comprimido es una fuente de energía clave en las instalaciones industriales. A menudo llamado el "cuarto suministro» —junto con el agua, la electricidad y el gas—, el aire comprimido hace que funcione la maquinaria, transporta material, presuriza los sistemas hidráulicos y realiza innumerables funciones más.

Todo esto requiere energía. En promedio, la generación de aire comprimido representa del 10 al 30 por ciento de los costes de electricidad de una planta, según el Departamento de Energía de EE. UU .¹ Con este considerable impacto en los costes, los responsables de las instalaciones tienen un gran interés en reducir la demanda de energía de sus compresores. Los fabricantes de compresores, por su parte, se esfuerzan por diseñar equipos que ofrezcan la máxima eficiencia. A esto cabe añadir que los gobiernos de todo el mundo están legislando requisitos de mayor eficiencia para los equipos de aire comprimido (ver recuadro).

El sistema de filtración de un compresor puede tener un impacto significativo en la eficiencia del sistema. Para producir aire comprimido a bajo coste se necesitan tres filtros distintos funcionando en armonía, filtrando partículas y separando la neblina de aceite de la corriente de aire, sin restringir demasiado el aire que circula a través del sistema. La eficiencia de un filtro en una ubicación incide directamente el rendimiento de las otras dos. Al aplicar tecnología de filtración líder en todo el sistema, los fabricantes de compresores pueden mejorar la conservación de energía y conservar durante más tiempo los lubricantes requeridos por sus equipos.

He aquí un ejemplo de la función de cada filtro de compresor y las tecnologías que pueden ayudar a optimizar el rendimiento del sistema.

El ecosistema de filtro: Un resumen

Los compresores de aire de tornillo rotativo inundados de aceite son la tecnología más utilizada en la industria y tienen tres componentes principales de filtración: un filtro de aire de entrada, un filtro de aceite o "lubricante" y un separador de aire y aceite, como se muestra en la figura 1.

Figura 1: Esquema de un compresor de aire de tornillo rotativo inundado de aceite

Figura 2: El ecosistema de filtración depende de los tres componentes para conseguir un rendimiento óptimo.

El filtro de aire de entrada está diseñado para filtrar partículas con la máxima eficiencia. El filtro de aceite está diseñado para capturar la mayor cantidad posible de partículas en el petróleo. El separador de aire y aceite está diseñado para separar la neblina de aceite restante antes de que se libere aire comprimido al sistema. Estos tres componentes juntos componen el ecosistema de filtración, como se muestra en la figura 2.

¿Qué constituye un filtro de aire de entrada de alta calidad?

Como primera línea de defensa de filtración para mantener el aire limpio en un sistema de compresor, el trabajo del filtro de aire es evitar que las partículas transportadas por el aire penetren en el compresor con una eficiencia óptima y una restricción mínima. Esto generalmente se logra mediante algún tipo de medio basado en fibra alojado en un cartucho, como se muestra en la figura 3.

Figura 3: Un filtro de aire de entrada está diseñado para mantener las partículas transportadas por el aire fuera del compresor.

Los medios de filtro de aire de entrada se han venido fabricando de fibras de celulosa o de una mezcla de celulosa sintética. La tecnología más reciente, como la tecnología Ultra-Web® de Donaldson, utiliza un medio de fibra fina, resultante de un proceso de electrohilado que produce una fibra sintética continua y elástica que diámetro variable de entre 0,2 y 0,3 micras. Ultra-Web® forma una fina capa de fibra con espacios muy pequeños entre fibras que atrapan el polvo en la superficie de los medios, como se muestra en la figura 4.

Figura 5: La tecnología Ultra-Web® puede proporcionar una eficiencia de filtración de hasta el 99,99 por ciento.

Mientras que los filtros de celulosa tradicionales proporcionan una eficiencia de aproximadamente el 99 por ciento, la tecnología de fibra fina puede proporcionar una eficiencia del 99,99 por ciento, como se muestra en la figura 5.

Si bien los filtros de celulosa pueden producir una eficiencia superior al 99 por ciento, también pueden volverse inaceptablemente restrictivos para las aplicaciones de compresores, debido a su estructura de fibra apretada.

Específicamente, los filtros de fibra fina proporcionan una alta "eficiencia inicial", que se refiere a la eficiencia del elemento del filtro de aire cuando se usa por primera vez. Esto mantiene las partículas fuera de la corriente de aire y alarga la durabilidad del filtro al capturar el polvo en la superficie de los medios, en vez de hacerlo en sus profundidades. Esta tecnología de carga de superficie ha demostrado que proporciona una baja caída de la presión de funcionamiento durante un período prolongado, lo que alarga la duración del filtro al requerir menos energía.

Como se muestra en la figura 6, con flujos de aire de 200 pies cúbicos por minuto (CFM), los filtros Ultra-Web® produjeron restricciones equivalentes a menos de 7 pulgadas de agua, frente a 10 pulgadas para un filtro de la competencia.

La filtración mejorada del aire de entrada también alarga la durabilidad de los componentes del filtro corriente abajo: el filtro de lubricante y el separador de aire y aceite. La contaminación del polvo y otras partículas es el factor principal que limita la vida útil del filtro de lubricante y el separador de aire y aceite. Al mantener las partículas fuera de la corriente de aire, estos otros filtros pueden funcionar más eficientemente durante más tiempo. Al reducir la contaminación corriente abajo y el aumento resultante en la restricción a través del AOS y el filtro de lubricante, el compresor requerirá menos electricidad para producir un volumen dado de aire comprimido, lo que ayudará a soportar el coste total de operación.

Un ejemplo de medios AOS conectados se muestra en las imágenes ampliadas de la figura 7. Con medios AOS limpios, el 100 por ciento de la superficie está disponible para fusionarse. Con los medios cargados de partículas, hay menos área de superficie disponible para la coalescencia y el AOS se vuelve menos efectivo.

Figura 8: Los filtros de lubricación están diseñados para capturar partículas en el aceite.

Los filtros de lubricante mantienen el aceite limpio

El siguiente en el ecosistema de filtración es el filtro de aceite, o filtro de "lubricante". A medida que el aceite se mezcla con el aire, cuando este se comprime, penetran nuevos agentes contaminantes, por lo que la misión del filtro de aceite es filtrar estas partículas del aceite. Esto ayuda a proteger los cojinetes en la unidad de compresión, así como a evitar que las partículas migren corriente abajo donde puedan taponar el separador de aire y aceite.

Los filtros de aceite deben diseñarse con una amplia capacidad y eficiencia de polvo. Por lo general, se alojan en cartuchos de apariencia algo similar a los filtros de aceite de automóviles, como se muestra en la figura 8.

La capacidad del filtro de lubricación se puede ampliar aumentando el tamaño o mejorando los medios. Aumentar el tamaño del filtro suele consumir un espacio valioso y generar costes adicionales, por eso se busca mejorar los medios en pos de una mayor eficiencia.

Figura 9: El medio Donaldson Synteq™ XP emplea fibras de dos componentes para proporcionar una gran adherencia.

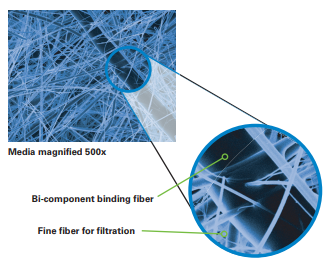

El medio Donaldson Synteq™ XP ha demostrado ser altamente efectivo en los filtros de lubricación para compresores. Proporciona un medio uniforme, con más aberturas de poros que el medio de celulosa, lo que aumenta la eficiencia y la capacidad. Sus fibras patentadas de dos componentes proporcionan un enlace fuerte, como se muestra en la figura 9.

Synteq™ es un medio sin resina, que limita menos el flujo que los medios de celulosa estándar, como se muestra en la figura 10. También proporciona mayor durabilidad de los medios de celulosa unidos por resina tradicionales, al tiempo que maximiza la capacidad de carga de suciedad y la retención.

Figura 11: Los separadores de aire y aceite representan el último paso de filtración antes de que el aire salga del compresor.

Separador de aire y aceite: Última parada

Como último paso antes de que el aire salga del compresor, el separador de aire y aceite es a menudo la primera consideración en un ecosistema de compresores optimizado. Puede que no se note de inmediato algunos filtros de aire o los filtros de aceite que funcionen mal; no obstante, cuando el rendimiento del separador de aire y aceite se vea afectado, los efectos serán más evidentes. El aire que sale del compresor puede contener excesiva niebla de aceite.

Debido a que el separador de aire y aceite está diseñado para separar la neblina de aceite restante de la mezcla de aire y aceite antes de que el aire salga del compresor, su rendimiento es clave para el ecosistema del compresor. Al igual que con los otros componentes del filtro, la efectividad de los medios es clave para un rendimiento adecuado. Los separadores de aire y aceite envueltos de Donaldson, como se muestra en la figura 11, son ideales para la mayoría de los tipos de compresores y vienen de serie con los medios Synteq™ patentados por Donaldson. Los separadores de aire y aceite plisados también están disponibles en Donaldson, ofreciendo flexibilidad de diseño adicional a través de un área de superficie incrementada, lo que permite mayor flujo de aire.

Los separadores de aire y aceite de calidad superior de Donaldson utilizan los medios coalescentes Synteq™ XP patentados para proporcionar mayor durabilidad que los medios tradicionales y maximizar el rendimiento al mismo tiempo. El medio Synteq™ ayuda a cumplir con los requisitos de acumulación de partículas de aceite, mientras mantiene la caída de presión más baja posible, como se muestra en la figura 12. Este medio "sin resina" ofrece una purga eficiente y un flujo de aire libre, lo que reduce la restricción y permite ahorrar energía. Además de ahorrar energía, la escasa acumulación de aceite mantiene el lubricante de sofisticado y costoso diseñado en el compresor al que pertenece. Esto reduce el volumen de aceite de reposición requerido y limita aún más la cantidad de aceite corriente abajo en el sistema de aire comprimido, donde el aceite puede conducir a problemas de proceso y quejas de los clientes.

Cómo funcionan juntos los componentes del ecosistema

Los impactos que los componentes de filtración tienen uno sobre el otro pueden verse observando el efecto que los filtros de aire tienen en la vida útil del separador de aire y aceite. Como se muestra en la figura 13, los filtros de aire Ultra-Web® produjeron un aumento más lento en la restricción entre los separadores de aire y aceite, en comparación con los filtros de aire con medios de celulosa, más del doble de la durabilidad del separador de aire y aceite, en un caso, y aproximadamente un 65 por ciento más, en otro caso. Estos resultados provienen de dos compresores separados de 600 HP en una planta textil de Carolina del Norte. Donaldson realizó pruebas de referencia con máquinas recién reparadas utilizando los elementos de celulosa del equipo original (líneas rojas), luego volvió a reparar los compresores con aceite nuevo y AOS, y reemplazó los elementos de aire con versiones Ultra-Web® y probó nuevamente. Como resultado, se logró alargar la vida de AOS en estos compresores (líneas azules).

En última instancia, la caída de presión priva a los compresores de eficiencia. La misma cantidad de electricidad produce menos aire comprimido cuando se introducen caídas de presión. La regla básica es que una caída de presión de 1 psi esencialmente roba al compresor el 0,5 por ciento de la potencia de frenado, como se muestra en la figura 14. Por ejemplo, un aumento en la caída de presión de solo 3 psi en un separador de aire y aceite en una unidad de 200 HP puede aumentar los costes hasta en 1460 $ por año, en algunos casos.

Separación aire-aceite

Regla básica:

1 PSI ΔP = 0.5% HP

| $/Año = Coste por año | 97 329 $ |

| BHP = Potencia de freno | 200 |

| $/kwhr = Coste de electricidad por kilovatio hora | 0,07 |

| e.m. Eficacia del motor | 0,94 |

| h/año = Horas de funcionamiento del compresor | 8760 |

3 PSI de caída de presión adicional en el AOS - 1460 $/año

Conclusión

Si aplicamos el enfoque de ecosistema a los compresores, queda claro que el sistema es tan bueno como su "eslabón más débil". Si se hacen concesiones en un componente de filtración, puede afectar negativamente a los otros componentes y, en última instancia, a todo el sistema. Debido a que los aceites para compresores son aceites de sofisticada ingeniería y más caros que los lubricantes estándar, los propietarios de sistemas de compresores tienen razones convincentes para minimizar las pérdidas y maximizar la eficiencia. La mayor eficiencia respalda el ahorro de costes y reduce los quebraderos de cabeza para los operadores y propietarios de plantas. Con la tecnología y el soporte de ingeniería de Donaldson, los propietarios de compresores pueden encontrar una solución de producto basada en el ecosistema que coincida adecuadamente con los componentes de filtración para ayudarlos a optimizar la eficiencia.

Reglamento de eficiencia del compresor

A tenor de los recientes cambios en las regulaciones, las mejoras en la eficiencia del compresor son cada vez más cruciales para los propietarios de plantas. En diciembre de 2016, el Departamento de Energía de Estados Unidos (DOE) publicó las normas de eficiencia energética para compresores de aire rotativos. El DOE estima que los compresores que cumplan con los nuevos estándares ahorrarán 0,16 cuatrillones de BTU por compresores vendidos durante 30 años, o alrededor de 15,6 mil millones de kilovatios hora, lo que permitiría un ahorro neto de entre 200 a 400 millones de dólares para compresores comprados durante este período. Esta reducción en el consumo de energía también evitará la emisión de un estimado de 8,2 millones de toneladas métricas de CO2 durante el mismo período.

Canadian Standards Association también publicó un documento dirigido a mejorar la medición del rendimiento del compresor (C837-16 «Monitoring and Energy Performance of Compressed Air Systems» (Supervisión y rendimiento energético de los sistemas de aire comprimido)). La norma específica la información que se debe recopilar y cómo los parámetros del sistema como potencia, energía, flujo, presión y salida de producción se deben medir o calcular utilizando métodos de medición uniformes, validados y repetibles. Proporciona orientación para definir metodologías para establecer indicadores de rendimiento energético y líneas de base de energía que se utilizarán como parte de un sistema general de gestión de energía. Para los sistemas de aire comprimido, se proporcionan requisitos específicos que describen una metodología consistente para medir, calcular e informar sobre el rendimiento energético.

La Unión Europea ha publicado directivas de diseño ecológico, con requisitos pendientes. La directiva establece lo siguiente: «Se deben tomar medidas durante la fase de diseño de los productos relacionados con la energía, ya que parece que la contaminación causada durante el ciclo de vida de un producto se determina en esa etapa, y la mayoría de los costes incurridos se ven afectados por ese hecho... La mitigación de gases de efecto invernadero a través de una mayor eficiencia energética debería ser considerada un objetivo ambiental prioritario a la espera de la adopción de un plan de trabajo». - Política de producto integrada: Building on Environmental Life-Cycle Thinking (Revista de la Unión Europea).

Cerrar