Por Lori Lehner, Gerente de Capacitación Técnica de Donaldson Torit

Extienda la vida útil del filtro. Conserve la energía. Ahorre dinero.

La optimización del control del flujo de aire en el colector de polvo, neblina y emanaciones ofrece beneficios importantes, como por ejemplo, prolonga la vida útil del filtro, incrementa la conservación de la energía y permite un ahorro general de costos. Además, en muchas aplicaciones, el flujo de aire correcto es esencial para la calidad. Demasiado flujo de aire en una soldadura de acero inoxidable puede alejar el gas protector de la soldadura, lo que da como resultado cordones de baja calidad, mientras que un flujo de aire demasiado bajo puede exponer a los operadores a compuestos peligrosos como el cromo hexavalente.

En aplicaciones de procesamiento de materiales donde el polvo combustible puede ser una preocupación, el flujo de aire correcto es especialmente crucial, ya que un exceso de flujo de aire puede sacar valioso producto del proceso y conducirlo al flujo de desperdicios, pero un flujo de aire muy escaso puede permitir que el polvo escape del proceso y aumente potencialmente los riesgos de polvos combustibles en la instalación.

El impacto del flujo de aire en la vida útil del filtro a menudo se pasa por alto durante las operaciones, pero puede ser significativo cuando los filtros se instalan por primera vez. A nivel operacional, la baja resistencia a la presión inicial de los filtros nuevos puede aumentar el flujo a través del sistema, lo cual puede no ser un problema para la operación en sí, pero puede reducir drásticamente la vida útil total de los filtros (por lo general, más de la mitad). Una estrategia de control de flujo de aire para mantener el flujo de aire de diseño prolongará la vida útil total de los filtros.

Los ahorros de energía y costos generales varían según la estrategia de control del flujo de aire, que se describe en los siguientes textos.

La forma tradicional de controlar el flujo de aire es ajustar manualmente un regulador en la salida del ventilador del colector. Este puede ser un medio eficaz de control del flujo de aire si se realiza correctamente y se ajusta con frecuencia, ya que las condiciones del sistema cambian con el tiempo. Desafortunadamente, no todos los operadores saben cómo ajustar correctamente un regulador en la salida y, en consecuencia, es usual ver en las plantas una vida útil más corta del filtro, una calidad del producto afectada y un mayor costo de limpieza y operación como resultado.

Los enfoques alternativos para optimizar el control del flujo de aire incluyen:

- Usar un regulador a la entrada del ventilador

- Modificar el ventilador reemplazando las poleas

- Utilizar un sistema de control digital con propulsor de frecuencia variable (VFD)

A continuación, enumeramos las ventajas y desventajas de cada opción:

Regulador a la Entrada del Ventilador

Un regulador en la entrada del ventilador ofrece ahorros energéticos, ya que le da dirección de entrada al aire cuando entra en el ventilador para que el mismo no trabaje demasiado. Esta opción ofrece algunos ahorros en potencia y energía, con un costo de capital relativamente bajo. La desventaja de esta opción es que se requieren ajustes manuales, ya que las condiciones del sistema cambian con el tiempo y existe un posible requisito de mantenimiento del regulador.

Modificar el Ventilador Remplazando las Poleas en el Motor y/o Ventilador

Otra opción para controlar el flujo de aire es modificar la velocidad de rotación del ventilador instalando nuevas poleas en el motor y/o ventilador. La velocidad de rotación más baja del ventilador reduce la potencia al freno, ahorrando costos operacionales. Esta modificación puede ser rentable; sin embrago, no es fácil ajustar la velocidad del ventilador debido a una amplia variedad de condiciones. Además, por lo general necesita el uso continuo de un regulador para ajustar el flujo de aire, debido a que las condiciones del sistema cambian con el tiempo.

La estrategia de cambiar poleas no es inusual, ya que por lo general se aplican factores conservadores durante el diseño del sistema para mantener velocidades en el sistema. La identificación y eliminación de estimaciones de diseño conservadoras pueden proveer ahorros energéticos importantes. Los diseñadores a menudo incluyen una o dos pulgadas adicionales de capacidad estática en un ventilador para resistencia inesperada en el diseño de los ductos.

Un ejemplo de diseño conservador sería la industria de granos, donde la mayoría de los diseños utilizan como mínimo 4,500 pies por minuto de velocidad de transporte debido a que la estática del sistema cambia constantemente (debido a la acumulación de polvo en los filtros). Los operadores no pueden ajustar el regulador (suponiendo que existe uno) con el fin de evitar la acumulación de polvo en el ducto, que es un polvo combustible y un riesgo importante. Los diseñadores de los sistemas suelen usar velocidades conservadoras, más altas de lo requerido para compensar las bajas inesperadas en el flujo de aire.

Controles digitales con Propulsor de Frecuencia Variable (VFD)

La forma más eficaz de optimizar el flujo de aire en un colector es con un control digital de mismo mediante el uso de un propulsor de frecuencia variable (VFD).1 Con este método se pueden monitorear los parámetros del sistema, como presión de velocidad en el ducto o presión estática en la entrada del colector, los cuales pueden vincularse directamente con un parámetro operacional deseado, como el flujo volumétrico. El sistema de control digital con un VFD permite monitorear el estado en el que se encuentra el sistema y ajustar automáticamente el flujo de aire, ya que las condiciones en el sistema cambian con el tiempo.

El beneficio principal de un VDF con control digital es que mantiene automáticamente el flujo de aire de diseño aunque las condiciones del sistema cambien. Se establece el flujo de aire de diseño y un técnico establece la variable de control en el controlador digital durante el arranque del equipo. Esto elimina la necesidad de que posteriormente el operador deba ajustar de forma manual un regulador a medida que cambien las condiciones del sistema (por ejemplo, la caída de presión se incrementa conforme se acumula polvo en los filtros). El sistema de flujo de aire con un VFD con control digital ayuda a mantener una captura adecuada en los extractores, manteniendo una alta productividad, dejando el producto donde se supone que debe estar en el proceso y asegurando la calidad de aire en la zona de respiración del trabajador. Este sistema además asegura una velocidad de transporte constante, lo que reduce la acumulación de material en los ductos, minimizando el mantenimiento de los mismos y los riesgos potenciales como incendios en los ductos.

Un sistema de flujo de aire con un VFD con control digital también genera ahorros de energía similares a los que genera un arranque suave en un motor al reducir las cargas de demanda máximas. Otro beneficio del VFD con control digital es la reducción de ruido. Al evitar el exceso de volumen de aire y la velocidad asociada se reduce considerablemente el ruido en comparación con el uso de un regulador en la salida. Un cliente que cuenta con un taller de aspersión térmica nos mencionó que después de instalar un colector de polvo con este tipo de sistema, el ruido se redujo tanto que tiene planes de reacondicionar todos sus colectores de polvo con VFD con control digital.

Una desventaja de los sistemas con un VFD controlado digitalmente ha sido su costo de capital. Al considerar un sistema de control con VFD, busque descuentos en sitios como DSIRE™ (Base de Datos de Incentivos Estatales para Energías Renovables y Eficiencia) y empresas de electricidad y gas locales. Estos incentivos a menudo pueden ser sustanciales, compensando gran parte del costo de capital de un sistema con VFD con control digital. Es importante señalar que algunas organizaciones requieren que la solicitud se envíe (e incluso se apruebe) antes de que se pueda emitir una Orden de Compra para comprar el equipo.

Ahorro de Energía mediante el Sistema de Control Eléctrico y VFD

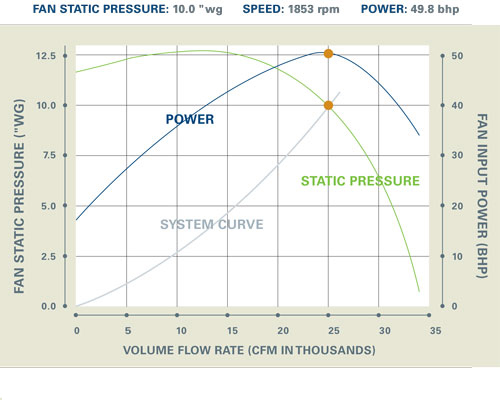

Un sistema VDF con control digital puede ahorrar energía al minimizar la velocidad (RPM) del ventilador para controlar el flujo de aire. Esto funciona bien debido a que las leyes de ventiladores establecidas incluyen una relación cúbica entre la velocidad del ventilador y la potencia al freno o energía consumida por el ventilador. La fórmula se muestra a la derecha.

El costo operativo anual de ese ventilador a $0.07 por kilowatt-hora (kWh) para una operación 24 h/7 días por semana es de $17,000. (Se recomienda que revise en línea la tarifa de electricidad en su área.)

Costo operativo anual = HP x 0,746 kW/HP x $/kWh x Horas/eficiencia del motor

Si la carga de presión estática del sistema promedia 7” en lugar de las 10” wg que se necesitan cuando los filtros están llegando al final de su vida útil, la velocidad promedio del ventilador (utilizando un VFD) puede reducirse a 1680 RPM. En este punto, el costo operativo anual solo sería menor.

Durante la mayoría de la vida útil de los filtros, el ventilador costaría $12,500 para una diferencia de $ 4,500 por año de ahorros. Esto equivale a $1,500 de ahorro por cada pulgada de presión estática no utilizada en el ventilador, y los ahorros continuarán año tras año.

El mismo escenario para $0.20 por kWh, genera ahorros de $18,000 presión estática cada año.

Incluso en una curva de ventilador que coincida exactamente con el flujo de aire del colector de polvo incluirá una o dos pulgadas de presión estática adicional para cubrir obstáculos inesperados y cambios en el estado de los filtros. Con un sistema automático de mantenimiento del flujo de aire de diseño, el riesgo de acumulación de material en los ductos se reduce y se puede seleccionar una velocidad de transporte menos conservadora.

Los Ahorros se Suman

Un sistema con un controlador de flujo de aire VFD tiene un alto costo inicial, pero el retorno sobre la inversión (ROI) sólo en los ahorros de energía es de menos de dos años, y esto no incluye ahorros adicionales debido a una vida útil más prolongada de los filtros y mejor control del proceso.

Formas para optimizar aún más el sistema y aprovechar el ahorro de energía:

- Utilice medios de filtración de alta calidad que permitan que el polvo se acumule en la superficie, en lugar de permanecer en el interior. Esto mejora la limpieza, reduce la caída de presión y prolonga la vida útil de los filtros. Recuerde que cada pulgada de presión estática cuesta dinero, y utilizar un medio que permita que se acumule polvo en la superficie a menudo puede ahorrar 1 o 2 pulgadas de presión estática como promedio en comparación con medios genéricos.

- Haga las siguientes correcciones a su sistema para un mayor ahorro de energía:

- Retire los codos innecesarios para enderezar tramos de ductos,

- Reemplace los codos que estén directamente delante del ventilador con una caja de entrada bien diseñada,

- Remplace las conexiones en T con entradas derivadas clásicas de 30°, y rediseñe o remplace los extractores que no sean eficientes o estén dañados.

Al optimizar el flujo de aire en el colector de polvo, humos o neblinas, un controlador de flujo de aire con VFD ha demostrado ser la opción más confiable, ya que permite una vida útil prolongada del filtro, conserva la energía y finalmente, ahorra dinero.