-

Prodotti e soluzioni

- Industria aerospaziale e difesa

- Stoccaggio liquidi in cisterne

- Aria compressa e gas

- Compressori

- Soluzioni IoT connesse

- Unità disco

- Filtri e ricambi del motore

- Sistemi OEM per motore

- Turbina a gas

- Idraulica

- Polveri, fumi e nebbie industriali

- Membrane

- Processo

- Stampa di produzione

- Semiconduttore

- Ventilazione

- Servizi

-

Tutti i settori

- Industria aerospaziale

- Agricoltura

- Industria automobilistica

- Biotecnologia

- Costruzione

- Difesa

- Unità disco

- Elettronica

- Energia

- Prodotti alimentari e bevande

- Silvicoltura

- Immagini

- Processo industriale

- Produzione

- Industria marittima

- Movimentazione dei materiali

- Settore medicale

- Estrazione mineraria

- Confezionamento

- Prodotti farmaceutici

- Gruppo propulsore

- Generatori elettrici

- Industria ferroviaria

- Trasporti

- Azienda

Di Scott Galloway, Global Sales Manager, Donaldson Company, Inc.

L'aria compressa è una fonte di energia chiave nelle strutture industriali. L'aria compressa, spesso chiamata la "quarta utenza", insieme ad acqua, elettricità e gas, gestisce macchinari, trasporta materiale, pressurizza sistemi idraulici e interviene in innumerevoli altre funzioni.

Tutto ciò richiede energia. In media, secondo il Dipartimento dell'Energia degli Stati Uniti, la generazione di aria compressa rappresenta dal 10 al 30% dei costi elettrici di un impianto.¹ A causa di questo notevole impatto sui costi, i responsabili degli impianti hanno un forte interesse a ridurre la richiesta di energia dei loro compressori, e i produttori di compressori stanno rispondendo con l'impegno nella progettazione di apparecchiature che offrano la massima efficienza. Inoltre, i governi nazionali stanno legiferando in merito a requisiti di efficienza più stringenti per le apparecchiature ad aria compressa.

Il sistema di filtrazione di un compressore può avere un impatto importante sull'efficienza di un sistema. La produzione di aria compressa a basso costo richiede tre filtri distinti per funzionare in modo equilibrato, filtrando il particolato e separando la nebbia d'olio dal flusso d'aria senza limitare in modo eccessivo l'aria che si sposta attraverso il sistema. L'efficienza di un filtro in una posizione influisce direttamente sulle prestazioni degli altri due. Applicando tecnologia di filtrazione innovativa a tutto il sistema, i produttori di compressori possono aumentare il risparmio energetico e la durata dei lubrificanti richiesti dalle loro apparecchiature.

Ecco un'introduzione al ruolo di ciascun filtro del compressore e alle tecnologie che possono aiutare nell'ottimizzazione delle prestazioni del sistema.

L'ecosistema del filtro: Una panoramica

I compressori ad aria compressa rotativi a vite lubrificati a iniezione d'olio, la tecnologia più comunemente usata nel settore, hanno tre componenti di filtrazione principali: un filtro dell'aria in ingresso, un filtro dell'olio o del "lubrificante" e un separatore aria-olio, come mostrato nella Figura 1.

Figura 1: Schema di un compressore d'aria rotativo a vite, a bagno d'olio

Figura 2: Per ottenere prestazioni ottimali, l'ecosistema di filtrazione dipende da tutti e tre i componenti.

Il filtro dell'aria in ingresso è progettato per filtrare le particelle con la massima efficienza. Il filtro dell'olio è progettato per catturare quanto più particolato possibile nell'olio. Il separatore aria-olio è progettato per separare la nebbia d'olio residua prima che l'aria compressa venga rilasciata nel sistema. Insieme, questi tre componenti sono compresi nell'ecosistema di filtrazione, come mostrato nella Figura 2.

In che cosa consiste un filtro dell'aria in ingresso di alta qualità?

Il compito del filtro dell'aria, quale prima linea di difesa della filtrazione per mantenere l'aria pulita nel sistema di un compressore, è quello di impedire alle particelle trasportate dall'aria di entrare nel compressore, con efficienza ottimale e costrizione minima. Generalmente ciò si ottiene con alcuni tipo di supporto a base di fibre collocato in una cartuccia, come mostrato nella Figura 3.

Figura 3: Un filtro dell'aria in ingresso è progettato per mantenere le particelle trasportate dall'aria all'esterno del compressore.

I setti filtranti dell'aria in ingresso sono stati tradizionalmente realizzati con fibre di cellulosa o con una miscela di fibre in cellulosa e sintetiche. Una tecnologia più recente come l'Ultra-Web® di Donaldson utilizza un setto in fibra sottile realizzato con un processo di elettrofilatura che produce una fibra sintetica continua e flessibile che varia da 0,2 a 0,3 micron di diametro. Ultra-Web forma uno strato sottile di fibre con spazi finissimi tra le fibre, che intrappolano la polvere sulla superficie dei setti, come mostrato nella Figura 4.

Figura 5: La tecnologia Ultra-Web può fornire efficienze di filtrazione fino al 99,99%.

Mentre i tipici filtri tradizionali in cellulosa offrono un'efficienza di circa il 99%, la tecnologia a fibre sottili può fornire efficienza del 99,99%, come mostrato nella Figura 5.

Mentre i filtri in cellulosa possono produrre efficienze superiori al 99%, a causa della loro struttura a fibra stretta possono diventare anche eccessivamente restrittivi per le applicazioni del compressore.

In particolare, i filtri in fibra sottile forniscono un'elevata "efficienza iniziale", che si riferisce all'efficienza dell'elemento del filtro dell'aria al primo utilizzo. Questo mantiene le particelle al di fuori dal flusso d'aria e prolunga la durata del filtro, catturando la polvere sulla superficie del setto, non quella in profondità. Questa tecnologia a carico superficiale ha dimostrato un funzionamento con caduta di pressione ridotta per un lungo periodo di tempo, il che contribuisce alla lunga durata, che richiede meno energia.

Come mostrato nella Figura 6, con flussi d'aria di 200 piedi cubi al minuto (CFM), i filtri Ultra-Web hanno prodotto costrizione equivalente a meno di 7 pollici (circa 18 cm) di acqua, rispetto ai 10 pollici (25 cm) di un filtro concorrente.

Il miglioramento della filtrazione dell'aria in ingresso prolunga anche la durata dei componenti del filtro a valle: il filtro del lubrificante e il separatore aria-olio. La contaminazione da polvere e da altre particelle è il fattore principale che limita la vita del filtro del lubrificante e del separatore aria-olio. Escludendo il particolato dal flusso dell'aria, questi altri filtri possono funzionare più a lungo e in modo più efficiente. Riducendo la contaminazione a valle - e il conseguente aumento della caduta di pressione attraverso il filtro AOS e il filtro per l'olio - il compressore richiederà meno elettricità per erogare un determinato volume di aria compressa, contribuendo a ridurre il costo complessivo dell'operazione.

Nelle immagini ingrandite della Figura 7 è mostrato un esempio di setto filtrante AOS collegato. Con setti filtranti AOS puliti, il 100% della superficie è disponibile per la coalescenza. Con setti intasati di particelle, per la coalescenza è disponibile una superficie inferiore e l'AOS diventa meno efficace.

Figura 8: I filtri lubrificanti sono progettati per catturare le particelle nell'olio.

I filtri del lubrificante mantengono pulito l'olio

Il prossimo passo nell'ecosistema di filtrazione è il filtro dell'olio, o filtro "lubrificante". Mentre l'olio si mescola con l'aria mentre viene compressa, vengono introdotti nuovi contaminanti: lo scopo del filtro dell'olio è quella di filtrare questi particolati dall'olio. Questo aiuta a proteggere i cuscinetti del gruppo vite del compressore, oltre a impedire che i particolati migrino a valle dove possono occludere il separatore aria-olio.

I filtri dell'olio devono essere progettati con ampia capacità ed efficienza nel trattenimento della polvere. In genere sono alloggiati in contenitori simili nell'aspetto ai filtri dell'olio per autoveicoli, come mostrato nella Figura 8.

Si può incrementare la capacità del filtro lubrificante aumentando le dimensioni o migliorando il setto filtrante. Poiché l'aumento delle dimensioni del filtro spesso comporta consumo di spazio prezioso e costi aggiuntivi, il miglioramento dei setti offre un approccio più efficiente.

Figura 9: Il setto filtrante Donaldson Synteq™ XP impiega fibre bicomponenti per fornire un solido forte.

I supporti Donaldson Synteq™ XP si sono dimostrati altamente efficaci nei filtri lubrificanti per compressori. Fornisce un setto uniforme, con maggiori aperture dei pori rispetto al setto filtrante in cellulosa, il che ne aumenta l'efficienza e la capacità. Le sue fibre bicomponenti proprietarie garantiscono un legame solido, come mostrato nella Figura 9.

Synteq è un setto privo di resina, che fornisce inferiori costrizioni del flusso rispetto ai setti filtranti in cellulosa standard, come mostrato nella Figura 10. Offre inoltre una durata maggiore rispetto ai tradizionali setti in cellulosa saldati con resine, massimizzando al contempo la capacità di carico e la ritenzione dello sporco.

Figura 11: I separatori aria-olio rappresentano l'ultimo passaggio della filtrazione prima che l'aria esca dal compressore.

Separatore aria-olio: l'ultima fermata

Il separatore aria-olio, come ultimo passaggio prima che l'aria lasci il compressore, è spesso il primo elemento da considerare nell'ecosistema di un compressore ottimizzato. Mentre è possibile non notare immediatamente i filtri dell'aria o dell'olio non funzionanti, gli effetti delle prestazioni compromesse del separatore aria-olio sono più evidenti. L'aria in uscita dal compressore può contenere un'eccessiva quantità di nebbia d'olio.

Poiché il separatore aria-olio è progettato per separare la nebbia d'olio presente nella miscela aria-olio dall'aria in uscita dal compressore, le sue prestazioni sono fondamentali per l'ecosistema del compressore. Come per gli altri filtri, l'elemento chiave per raggiungere prestazioni elevate è costituito dall'efficacia del media filtrante. I separatori aria-olio a filo avvolto Donaldson, come mostrato nella Figura 11, sono la soluzione ideale per la maggior parte dei tipi di compressori e sono prodotti di serie con il media filtrante proprietario Synteq™ di Donaldson. Donaldson offre inoltre la possibilità di utilizzare separatori aria-olio con setto filtrante plisettato, che offrono ulteriore flessibilità di progettazione grazie a una superficie più estesa che consente un maggiore flusso d'aria.

I separatori aria-olio premium di Donaldson utilizzano i setti filtranti coalescenti proprietari Synteq XP™ per garantire una durata maggiore rispetto ai media filtranti tradizionali, massimizzando al contempo le prestazioni.Il setto filtrante Synteq aiuta a soddisfare i requisiti di residuo d'olio, mantenendo al contempo la più bassa perdita di pressione possibile, come mostrato nella Figura 12. Questo setto filtrante "privo di resine" offre un drenaggio efficiente e permette all'aria di fluire, con conseguente riduzione delle resistenze e, di conseguenza, risparmio di energia. Oltre al risparmio energetico, il basso livello di residuo dell'olio mantiene il lubrificante, altamente ingegnerizzato e costoso, all'interno del compressore. Questo riduce il volume di olio di reintegro necessario e riduce ulteriormente la quantità di olio a valle del sistema di aria compressa, dove l'olio può portare a problemi di lavorazione e a reclami da parte dei clienti.

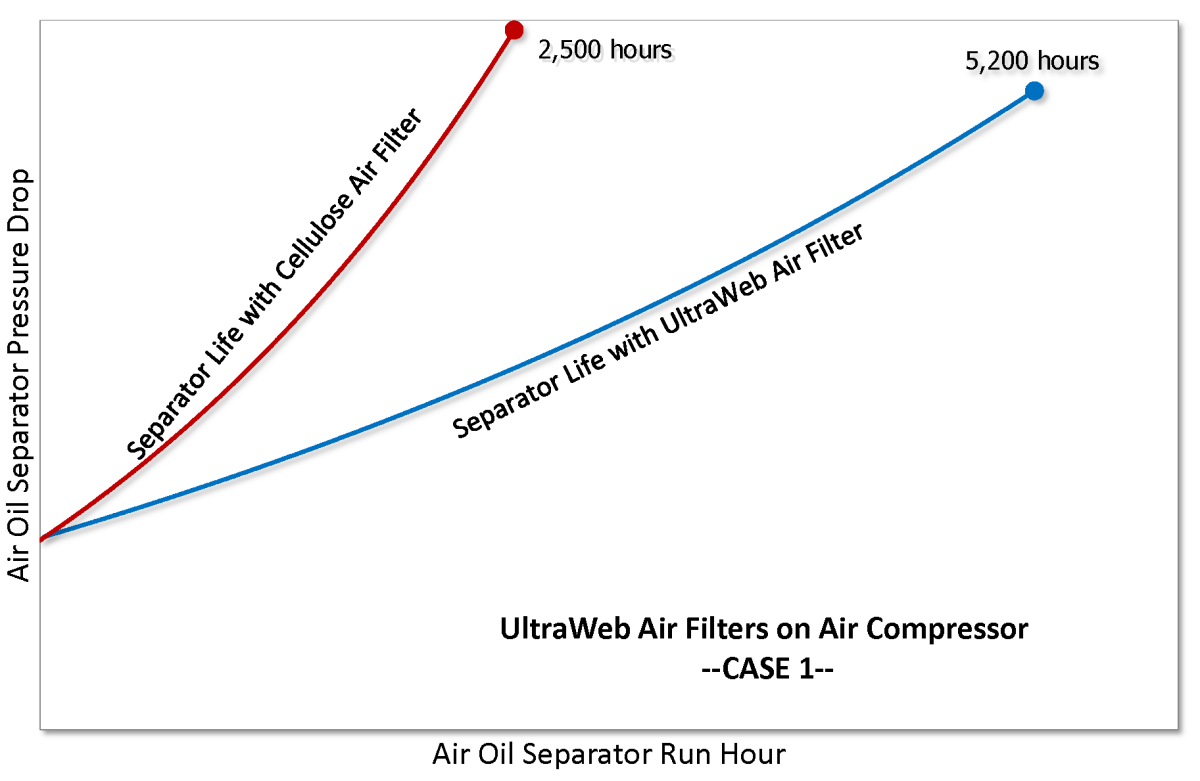

In che modo i componenti dell'ecosistema operano insieme

Gli impatti che i componenti di filtrazione hanno l'uno sull'altro possono essere osservati controllando l'effetto dei filtri dell'aria sulla vita del separatore aria-olio. Come mostrato nella Figura 13, i filtri dell'aria Ultra-Web hanno prodotto un aumento più lento della costrizione tra i separatori aria-olio rispetto ai filtri dell'aria con setti in cellulosa, facendo sì che la vita del separatore aria-olio raddoppi in un caso e aumenti di circa il 65% in un altro caso. Questi risultati provengono da due distinti compressori da 600 CV in un impianto tessile della Carolina del Nord. Donaldson ha eseguito i test di base con macchine revisionate da poco utilizzando gli elementi in cellulosa dell'apparecchiatura originale (linee rosse), quindi ha nuovamente operato sui compressori fornendo olio e AOS nuovi, ha sostituito gli elementi dell'aria con le versioni Ultra-Web e ha effettuato un nuovo collaudo. Il risultato è stato una maggiore durata di vita dell'AOS in questi compressori (linee blu).

In definitiva, la caduta di pressione priva i compressori di efficienza. La stessa quantità di elettricità produce meno aria compressa quando si introducono le cadute di pressione. La regola di base è che una caduta di pressione di 1 psi sottrae essenzialmente al compressore lo 0,5% della sua potenza in cavalli, come mostrato nella Figura 14. Ad esempio, un aumento della caduta di pressione di soli 3 psi attraverso un separatore aria-olio in un'unità da 200 CV può aumentare i costi fino a 1.460 USD all'anno, in alcuni casi.

Separazione aria-olio

Regola generale:

1 PSI ΔP = 0,5% CV

| USD/anno = costo all'anno | 97.329 USD |

| BHP = potenza del freno | 200 |

| USD/kWh = costo dell'elettricità per kWh | 0,07 |

| e.m. = efficienza del motore | 0,94 |

| ore/anno = ore di funzionamento del compressore | 8760 |

3 PSI di ulteriore caduta di pressione nell'AOS - 1.460 USD/anno

Conclusione

Applicando l'approccio ecosistemico ai compressori, diventa chiaro che il sistema è valido solo quanto il suo "anello più debole". Un compromesso in un componente di filtrazione, influisce negativamente sugli altri componenti e, in definitiva, sull'intero sistema. Poiché gli oli per compressori sono altamente tecnici e più costosi dei lubrificanti standard, i proprietari dei sistemi di compressione hanno validi motivi per ridurre al minimo le perdite e massimizzare l'efficienza.Una maggiore efficienza consente risparmi sui costi e riduce le preoccupazioni degli operatori/proprietari di impianti. Con la tecnologia e il supporto tecnico di Donaldson, i proprietari di compressori possono trovare una soluzione basata su un ecosistema di prodotti che si adattano perfettamente al compressore e consentono di ottimizzarne l'efficienza.

Regolamenti per l'efficienza del compressore

A causa delle recenti modifiche nelle normative, per i proprietari degli impianti, i miglioramenti nell'efficienza dei compressori stanno diventando sempre più cruciali. Nel dicembre 2016, il Dipartimento dell'Energia (DOE) degli Stati Uniti ha pubblicato gli standard di efficienza energetica per i compressori rotativi. Il DOE stima che i compressori conformi ai nuovi standard consentiranno di risparmiare 0,16 milioni di miliardi di BTU dai compressori venduti in 30 anni, ovvero circa 15,6 miliardi di kWh, con un risparmio netto da 200 a 400 milioni di USD per i compressori acquistati in questo periodo. Questa riduzione del consumo energetico impedirà anche l'emissione di circa 8,2 milioni di tonnellate di CO2 nello stesso periodo.

La Canadian Standards Association ha anche pubblicato un documento volto al miglioramento della misurazione delle prestazioni del compressore (C837-16 "Monitoring and Energy Performance of Compressed Air Systems"). La norma specifica le informazioni da raccogliere e il modo in cui parametri del sistema, come potenza, energia, flusso, pressione e produzione, devono essere misurati e calcolati utilizzando metodi di misurazione uniformi, convalidati e ripetibili. Fornisce le linee guida nella definizione delle metodologie per stabilire gli indicatori di prestazione energetica e le linee di base dell'energia da utilizzare come parte di un sistema globale di gestione dell'energia. Per i sistemi ad aria compressa, sono forniti requisiti specifici che delineano una metodologia coerente per la misurazione, la stima e la comunicazione delle prestazioni energetiche.

L'Unione Europea ha pubblicato direttive di progettazione ecocompatibile, con requisiti in sospeso. La direttiva afferma che: "È necessario agire durante la fase di progettazione dei prodotti legati all'energia, poiché sembra che l'inquinamento causato durante il ciclo di vita di un prodotto sia determinato in tale fase e che la maggior parte dei costi sia imputati, quindi ... La mitigazione dei gas serra attraverso l'aumento dell'efficienza energetica si deve considerare un obiettivo ambientale prioritario in attesa dell'adozione di un piano di lavoro." - Politica integrata sui prodotti: Building on Environmental Life-Cycle Thinking (Journal of the European Union).

Chiudere