-

Prodotti e soluzioni

- Industria aerospaziale e difesa

- Stoccaggio liquidi in cisterne

- Aria compressa e gas

- Compressori

- Soluzioni IoT connesse

- Unità disco

- Filtri e ricambi del motore

- Sistemi OEM per motore

- Turbina a gas

- Idraulica

- Polveri, fumi e nebbie industriali

- Membrane

- Processo

- Stampa di produzione

- Semiconduttore

- Ventilazione

- Servizi

-

Tutti i settori

- Industria aerospaziale

- Agricoltura

- Industria automobilistica

- Biotecnologia

- Costruzione

- Difesa

- Unità disco

- Elettronica

- Energia

- Prodotti alimentari e bevande

- Silvicoltura

- Immagini

- Processo industriale

- Produzione

- Industria marittima

- Movimentazione dei materiali

- Settore medicale

- Estrazione mineraria

- Confezionamento

- Prodotti farmaceutici

- Gruppo propulsore

- Generatori elettrici

- Industria ferroviaria

- Trasporti

- Azienda

Le turbine a gas sono progettate per miscelare aria asciutta e pulita con carburante per la produzione di energia. Poiché la qualità dell'aria aspirata è importante, il design dell'ingresso dell'aria e la filtrazione dell'aria sono fondamentali per le prestazioni della turbina. Sulla base dei dati sull'inquinamento atmosferico della US Environmental Protection Agency, in un anno di funzionamento¹, potrebbe entrare nell'alloggiamento e nel filtro dell'ingresso dell'aria di una turbina a gas una media di circa 1.300 lb (590 kg) di particolato. Lo sporco e i contaminanti presenti nell'aria possono ridurre la potenza erogata, aumentare i costi del carburante e potenzialmente danneggiare i componenti cruciali.

Le esigenze di filtrazione sono in gran parte determinate dalla qualità dell'aria locale, ma ogni operatore deve valutare tre fattori di prestazione: efficienza, tenuta stagna e, nelle applicazioni pulibili a impulsi, la frequenza di recupero degli impulsi. Questi possono essere visti come i "pilastri" chiave della filtrazione che supportano un funzionamento GTS ottimale. Nella maggior parte dei casi, tutte queste proprietà sono importanti, ma la loro classificazione può variare in base agli ambienti e alle condizioni operative locali. Si possono riassumere i tre pilastri come segue:

Rendimento: La metrica di prestazione maggiormente riconosciuta è la percentuale di particelle dell'ingresso dell'aria catturate dal filtro. Poiché i filtri ad alta efficienza hanno dei costi connessi, gli operatori devono determinare un indice di efficienza che offra un ritorno sugli investimenti.

Tenuta stagna: La resistenza all'umidità, in località umide o prospicienti il mare, diventa una priorità assoluta. I sali e gli altri solidi disciolti, trasportati dall'acqua, possono essere altamente corrosivi e spesso più dannosi dei contaminanti presenti nell'aria.

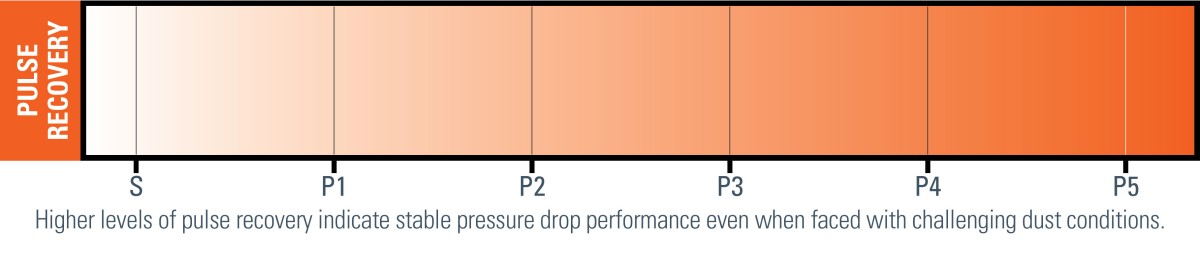

Frequenza di recupero degli impulsi: Un terzo fattore chiave è la rapidità con la quale i filtri riacquistano le massime prestazioni dopo la pulizia. L'alto recupero degli impulsi raggiunge la massima priorità in ambienti desertici o artici, dove c'è un'esposizione continua a polvere, neve e accumuli di ghiaccio o a episodi potenzialmente improvvisi di carico pesante.

È necessaria un'attenta valutazione caso per caso per poter determinare la classificazione di questi fattori per considerare la situazione locale e il budget operativo. L'identificazione delle priorità ti consentirà di integrare la progettazione dell'ingresso dell'aria e la combinazione di filtri più appropriate da incorporare nel tuo sistema di turbine a gas.

Per agevolare i proprietari in questo processo di valutazione, Donaldson ora verifica e valuta i suoi filtri dell'ingresso dell'aria della turbina a gas su tutte e tre le caratteristiche, utilizzando le abbreviazioni e i punteggi delle prestazioni di seguito.

- Efficienza (da Er0 a Er5)

- Tenuta stagna (da W0 a W5)

- Frequenza di recupero degli impulsi (da S a P5)

Ti presentiamo il nuovo sistema di valutazione

dei filtri Donaldson di facile utilizzo

Donaldson aiuta gli operatori di turbine a gas a selezionare filtri che soddisfino le loro esigenze specifiche di efficienza, tenuta stagna e frequenza di recupero degli impulsi secondo l'ordine di priorità da loro richiesto. Sulla base della nostra decennale esperienza al servizio degli operatori di turbine a gas in qualsiasi clima e condizione, abbiamo sviluppato una scala di valutazione di 0-5 punti per ogni attributo cruciale e ora classifichiamo ciascuno dei nostri filtri su tutte e tre le scale. Questo quadro renderà le caratteristiche dei filtri paragonati precise e semplici per un'ampia gamma di operatori a livello globale.

Ecco una considerazione per ciascun pilastro e del perché debba essere valutato, classificato e in equilibrio con gli altri per ottimizzare le prestazioni del sistema e i costi operativi:

Rendimento: Equilibrio fra le valutazioni e il costo

Una maggiore efficienza di filtrazione produce aria più pulita, che favorisce una combustione più efficiente, una maggiore potenza erogata e turbine più durature. Una minore efficienza di filtrazione introduce particelle che possono sporcare i componenti della turbina, ridurre l'efficienza di compressione e avere un impatto negativo sull'integrità del compressore. La Figura 1 mostra che un filtro Er2 a bassa efficienza permette una contaminazione significativamente maggiore dopo solo 1.200 ore, rispetto a un filtro Er5 ad alta efficienza dopo 5.000 ore.

Figura 1: Er2 dopo 1.200 ore rispetto a Er5 dopo 5.000 ore

Il lavaggio del compressore della turbina a gas con acqua può essere utilizzato per riacquistare la potenza persa a causa della sporcizia, tuttavia, dopo ripetuti lavaggi si può verificare una riduzione complessiva dell'efficienza. La Figura 2 mostra la potenza erogata e paragona l'andamento di una turbina a gas dotata di un sistema di classe Er3/F che subisce lavaggi multipli, con quella dello stesso sistema che utilizza un filtro per particolato ad alta efficienza Er5/(H)EPA che non ha richiesto lavaggi.

Le linee inclinate verso il basso del filtro di classe F rappresentano una tipica diminuzione dell'uscita a causa della sporcizia, seguita da oscillazioni verso l'alto dovute al lavaggio. Dopo più lavaggi, l'uscita di una turbina a gas dotata di un filtro con efficienza Er3 sarà probabilmente inferiore a quella di un filtro Er5 che non ha subito lavaggi

Figura 2: Schema tipico del recupero dell'efficienza del compressore dopo i lavaggi con acqua (dati di esempio). Con il passare del tempo, per ripristinare l'efficienza e la perdita di potenza erogata, sono necessari più lavaggi del compressore. Un filtro per particolato Er5/(H)EPA mantiene l'efficienza e la potenza erogata del compressore senza la necessità di un lavaggio con acqua

Un filtro Er5 può ridurre la necessità di lavaggi del compressore e mantenere una maggiore efficienza della turbina. Questo può anche aiutare a ridurre i "costi di gestione" relativi alla manutenzione e al tempo di inattività delle apparecchiature.

Con la disponibilità della turbina, che spesso è un fattore chiave nella valutazione dei risultati finanziari, gli operatori vogliono ridurre i costi dei tempi di inattività ogni volta che è possibile.

Altri fattori che influenzano l'efficienza del filtro includono il flusso d'aria e la caduta di pressione. Le riduzioni della pressione in ingresso dovute a ostruzioni o a elementi del filtro sottodimensionati possono compromettere la potenza della turbina. Se un filtro funziona con una portata superiore alle specifiche di progettazione, la caduta di pressione risultante può ridurre le prestazioni del sistema.

La caduta di pressione spesso aumenta quando il filtro si carica. Tuttavia, ci sono dei compromessi da considerare ed è necessario raggiungere un equilibrio. Poiché l'aumento della caduta di pressione di un filtro ad alta efficienza può ancora sostenere guadagni a lungo termine, i proprietari e gli operatori del sistema devono lavorare a stretto contatto con il proprio fornitore di filtri per determinare le classificazioni e le caratteristiche del filtro ottimali.

Nell'industria della filtrazione sono stati utilizzati vari sistemi di classificazione dell'efficienza (vedere la barra laterale "Metodi di valutazione e classificazione dell'efficienza"). Per semplicità, Donaldson ora combina i diversi approcci in una scala di efficienza che va da Er0 a Er5, come mostrato nella figura 3.

Metodi di valutazione e classificazione dell'efficienza

L'efficienza del filtro indica il rendimento di un filtro confrontando la sua concentrazione di particelle a monte e a valle. Tale efficienza di rimozione è generalmente espressa in percentuale di cattura. Tuttavia, le classificazioni dell'efficienza di filtrazione sono cambiate.

Negli Stati Uniti, i filtri sono stati storicamente valutati con la classificazione del valore di segnalazione dell'efficienza minima (MERV, Minimum Efficiency Reporting Value), sviluppata dalla American Society of Heating, Refrigeration and Air-Engine Engineers (ASHRAE). Le classificazioni MERV vanno da 1 a 16: un punteggio più alto indica le prestazioni migliori. In Europa sono stati utilizzati due standard: La normativa europea (EN) 779 e quella EN 1822. Le norme EN 779 includono le classificazioni G1-G4, M5-M6 e F7-F9, che generalmente comprendono la stessa gamma di efficienza delle classificazioni MERV 1-15.

I termini "efficienza del particolato dell'aria" (EPA) e "alta efficienza del particolato dell'aria" (H) EPA sono le misure più familiari per quanto riguarda i livelli di efficienza di filtrazione premium. Secondo le norme EN 1822, l'(H)EPA è stata definita come la rimozione minima del 99,5% della dimensione delle particelle con maggior penetrazione (MPPS, most penetrating particle size). I filtri EN 1822 sono classificati come E10-E12, generalmente corrispondenti ai livelli di filtrazione EPA e (H)EPA.

In tempi più recenti è stato introdotto in tutto il mondo, un nuovo standard: l'ISO 16890, per unificare il metodo di test e di classificazione dei filtri. Questa metodologia si concentra maggiormente sulle classi di particolato (PM). Il protocollo di prova ISO 16890 sottopone i filtri a prove con particelle in una vasta gamma di dimensioni di diametro, quindi misura la cattura media in tre valori specifici: PM1, PM2.5 e PM10. A causa della natura complessa dei molteplici standard di test, Donaldson ha progettato uno strumento efficiente che combina questi standard di test in un'unica scala di efficienza semplice da utilizzare, che va da Er0 a Er5, come mostrato nella Figura 3.

Figura 4: L'acqua e i solidi disciolti possono causare la corrosione delle pale della turbina

Tenuta stagna: Prevenzione della corrosione

Proprio come la polvere che fuoriesce da un sistema di filtrazione meno efficiente, anche l'acqua può influire sulle prestazioni della turbina. L'umidità che entra nel flusso d'aria può introdurre sali disciolti e altri solidi.

Composti come ossidi di ferro, cloruri e altri contaminanti, nel tempo, possono provocare corrosione, come mostrato nella Figura 4. Le pale della turbina possono quindi dover essere levigate, riparate e rimesse in equilibrio: processi che gli operatori vogliono evitare.

Figura 5: Nelle aree costiere, le concentrazioni di cloruro sono generalmente più elevate

La tenuta stagna è particolarmente importante nelle aree costiere, con l'umidità marina carica di sale che sottopone le apparecchiature a corrosione accelerata. Di conseguenza, la protezione dall'acqua salata rappresenta un fattore chiave che influisce sulla vita delle turbine a gas². Di solito, i produttori di turbine a gas raccomandano l'ingresso di meno di 0,01 ppm di sale nella turbina a gas. In ambienti costieri, in una giornata tipica il sale disperso nell'aria può facilmente variare da 0,05 a 0,5 ppm.

Secondo i dati del National Atmospher Deposition Program³, le concentrazioni di cloruro nell'atmosfera, lungo le aree costiere, sono talvolta superiori di 10 volte le concentrazioni delle aree interne, come mostrato nella Figura 5.

Anche gli ambienti petrolchimici presentano delle sfide, poiché gli idrocarburi possono entrare nel flusso d'aria senza un'adeguata tenuta stagna. Questi prodotti possono lasciare depositi gommosi sulle pale e influire negativamente sulle prestazioni.

La tenuta stagna per un operatore può essere semplice da valutare. Chiedi al tuo fornitore di filtri di consegnarti una relazione di test di un laboratorio indipendente che verifichi che una particolare opzione di un filtro sia a tenuta stagna e, in caso contrario, come funzionerà in condizioni di umidità.

Donaldson ha sviluppato una nuova metodologia per testare i filtri in un ambiente controllato in modo da determinare quanta acqua possa passare attraverso un filtro. Il test consiste nel direzionare uno spruzzo d'acqua da 60 litri all'ora sul filtro per un periodo di otto ore. Vengono registrati la caduta di pressione del filtro e il volume di acqua che gli passa attraverso.

Figura 7: Il test dei filtri indica come i filtri con la classificazione più alta riducano l'aumento della caduta di pressione

Sulla base di queste informazioni, Donaldson sta classificando i suoi filtri per turbine a gas su una scala da W0 a W5, con valori più alti che indicano una tenuta stagna maggiore. Un filtro con classificazione W0 non potrebbe resistere all'umidità, mentre un filtro W5 supererebbe il test con almeno il 99,5% di arresto dell'acqua e con non più di un aumento di 2 pollici (5 cm) del contatore dell'acqua (WG) nella caduta di pressione. Nella Figura 6 è mostrata una rappresentazione grafica di questi valori.

Donaldson ha testato e classificato i suoi filtri dell'aria per turbine a gas più comunemente usati su questa scala che ne valuta la tenuta stagna. La Figura 7 mostra come i filtri con classificazione più alta, nel tempo riducono l'aumento della caduta di pressione.

Frequenza di recupero: Filtri per un'efficace pulizia a impulsi

La progettazione dell'ingresso dell'aria comprende sistemi sia statici sia autopulenti (a impulsi). La frequenza di recupero degli impulsi misura la frequenza con cui i filtri possono essere puliti e la caduta di pressione che può essere ripristinata ogni volta.

Negli alloggiamenti dei filtri a impulsi, i filtri possono si possono pulire introducendo aria compressa a "impulsi"dal lato in cui entra l'aria pulita nel filtro. Quest'aria rimuoverà le particelle di sporco e i detriti dal lato a monte del setto di un filtro sporco. Questa pratica può aiutare a ridurre i costi di esercizio riducendo al minimo le cadute di pressione, allungando la vita dei filtri e prevenendo l'arresto non programmato a causa dell'incrostazione dei filtri. Tale azione si può condurre in un sistema con pulizia a impulsi durante il funzionamento della turbina.

La velocità di recupero è la velocità con cui il filtro ritorna in una condizione di "come nuovo" e stabilizza la caduta di pressione per consentire un funzionamento continuo. Maggiore è la frequenza di recupero degli impulsi, maggiormente "pulibile" è il filtro. La frequenza di recupero nei sistemi a impulsi dipende in gran parte dall'ambiente e dal tipo di mezzo filtrante: a carico superficiale o in profondità. I filtri a carico in profondità hanno strati che intrappolano progressivamente le particelle più piccole attraverso lo spessore del supporto. Pur trattenendo un'ampia gamma di dimensioni delle particelle, non possono essere puliti a impulsi. I filtri a carico superficiale, d'altra parte, intrappolano tutte le particelle sullo strato superiore del supporto e formano un limitato accumulo di polvere che può essere facilmente rimossa dalla pulizia a impulsi, prolungando la durata del filtro.

Come per l'efficienza e la tenuta stagna, il recupero degli impulsi può essere valutato utilizzando i dati dei test di laboratorio. Donaldson ha sviluppato un processo per misurare il recupero degli impulsi. L'esposizione dei filtri per un lungo periodo a una tempesta di sabbia, caduta di pressione del filtro ed efficienza simulati, vengono misurate per arrivare ai valori della frequenza di recupero degli impulsi, come mostrato nella Figura 8. Un filtro S sulla scala di Donaldson, non verrebbe considerato in grado di sostenere una pulizia a impulsi senza danni, mentre i restanti valori P indicano il livello di recupero degli impulsi. Ci sono una varietà di fattori di prestazione con i filtri statici (S) e Donaldson sta attualmente sviluppando un sistema di classificazione indipendente per queste applicazioni.

Se l'alloggiamento del filtro non ha un sistema a impulsi, le soluzioni di filtrazione statica sono quelle più appropriate. Una soluzione statica classica utilizza setti filtranti a carico in profondità e si concentra sulla massimizzazione della durata del filtro, mantenendo in equilibrio la caduta di pressione e la capacità di trattenimento della polvere.

Tuttavia, i vantaggi di un sistema di filtrazione a impulsi possono essere illustrati con un esempio semplificato. Se un filtro filtrasse 10 grammi di particelle al giorno, in 100 giorni verrebbero trattenuti 1.000 grammi in totale. L'accumulo di particelle comporterebbe anche un aumento della caduta di pressione nel sistema. Se si ritiene che caduta di pressione si avvicini ai limiti consentiti, il filtro dovrebbe essere sostituito o pulito. Un filtro a carico superficiale potrebbe essere pulito durante il funzionamento, mentre uno a carico di profondità dovrebbe essere sostituito.

I sistemi a impulsi sono spesso fondamentali nelle aree con polvere, neve e accumuli di ghiaccio potenzialmente significativi. In queste condizioni, i benefici di longevità del sistema di filtrazione possono superare di gran lunga i costi aggiuntivi di un sistema di pulizia a impulsi. In aree meno esposte a polvere, neve e ghiaccio, i sistemi a impulsi potrebbero non essere altrettanto convenienti.

Figura 9: I filtri con frequenze di recupero degli impulsi più elevate, generalmente mantengono basse cadute di pressione per periodi più estesi

Ci sono notevoli vantaggi nel funzionamento di un sistema di pulizia a impulsi. Proprio come per il tergicristallo delle automobili, la pulizia a impulsi può essere principalmente una contingenza in caso di eventi meteorologici avversi. Ma quando c'è una richiesta e l'interruzione dell'alimentazione sarebbe inopportuna, il valore della pulizia a impulsi diventa chiaro. Un sistema completamente funzionale, compresi gli elementi compatibili con la pulizia a impulsi, può fornire agli operatori un sistema che prosegue l'attività durante la pulizia a impulsi. Se ti trovi con un sistema già esistente che prevede la pulizia a impulsi, nella maggior parte dei casi i vantaggi di mantenerlo e dotarlo di un filtro compatibile con la pulitura a impulsi superano i costi di un'interruzione non pianificata.

La relazione tra frequenza di recupero e caduta di pressione è illustrata nella Figura 9. Questo grafico illustra per quanto tempo tre sistemi di filtrazione con varie frequenze di recupero degli impulsi hanno mantenuto una caduta di pressione del filtro accettabile nel tempo, durante la simulazione di un ambiente impegnativo a causa della sabbia. In generale, i filtri con la frequenza di recupero più elevata hanno mantenuto cadute di pressione inferiori per periodi più estesi.

Bisogna considerare adeguatamente anche il funzionamento dei sistemi di pulizia a impulsi. I sistemi sono gestiti generalmente attraverso uno dei tre metodi: 1) manuale, 2) automatico in base alla caduta di pressione o 3) automatico in base agli intervalli di tempo. Indipendentemente dal fatto che si utilizzino metodi manuali o automatici, è necessario eseguire la pulizia prima che la sporcizia raggiunga uno livello che può causare problemi. Ad esempio, se non si attiva la pulizia per un intervallo di tempo appropriato, la formazione di sporcizia può raggiungere un punto in cui causa significativi problemi al funzionamento. Come per qualsiasi funzione operativa e di manutenzione, la negligenza aumenta il rischio di guasti.

In alcuni casi, il sistema a impulsi sarà necessario solo per evitare la sporcizia. Nei periodi in cui ci sono neve, gelo estremo o tempeste di sabbia, il sistema a impulsi può attivare efficacemente la turbina usando il sistema a impulsi come misura preventiva.

Riepilogo: Valuta le tue esigenze

Le condizioni ambientali condizionano in gran parte le decisioni sulla progettazione e sui filtri del sistema di aspirazione. I tre pilastri: efficienza, tenuta stagna e frequenza di recupero degli impulsi, in genere non sono indipendenti, ma richiedono un approccio integrato. L'identificazione dell'equilibrio e della combinazione ideali per la turbina a gas deve tenere conto dei potenziali costi di inattività e del ritorno sull'investimento a lungo termine (ROI).

Nella valutazione del ROI, sui costi di filtrazione possono influire numerosi fattori. È necessario valutare la situazione di ogni operatore, poiché il ROI non sarà uguale per tutti. Ad esempio, nella valutazione dell'efficienza di filtrazione, non sempre un livello di efficienza più elevato può essere giustificato. È possibile realizzare un ROI solo se un aumento della produzione compensa il costo di una leggera diminuzione della caduta della pressione. Una minore efficienza, a volte, può effettivamente essere più conveniente sul lungo periodo. Allo stesso modo, la tenuta stagna potrebbe superare l'efficienza nelle aree costiere, ma non in luoghi aridi, dove è improbabile l'esposizione all'aria marina corrosiva.

Ogni situazione è diversa ed è necessaria una revisione approfondita delle esigenze dell'operatore per identificare il design ottimale del filtro. Per ogni impianto si devono considerare non solo i fattori tecnici ma anche gli impatti economici. È essenziale valutare quali fattori sono più importanti per soddisfare le esigenze dell'operatore.

Conversione in un filtro dell'ingresso dell'aria appropriato: Due esempi di casi

Il profilo Er|W|P consente il confronto fra parametri identici e una migliore corrispondenza della scala di valutazione del filtro dell'aria di Donaldson inoltre aiuta la conversione degli impianti alla giusta soluzione di filtrazione per le condizioni operative e ambientali specifiche. Se l'ambiente di un impianto o le condizioni operative si modificano, Donaldson può aiutare l'impianto a scegliere la filtrazione appropriata in base a efficienza (Er), tenuta stagna (W) e recupero degli impulsi (P): i tre attributi che differiscono maggiormente da un filtro all'altro e, in combinazione, determinano anche i costi operativi.

Utilizzando il profilo di base del filtro corrente, il proprietario può selezionare i filtri di ricambio con valutazioni più solide in merito alle proprietà che contano maggiormente nelle nuove condizioni. Un profilo Er|W|P fornisce un confronto fra parametri identici e consente una migliore corrispondenza. Donaldson utilizza test standardizzati per determinare le valutazioni Er|W|P su una scala da 0 a 5 punti sia per il filtro attuale sia per la soluzione proposta.

Ecco due esempi di casi ipotetici di una conversione utile del filtro utilizzando le classificazioni Er|W|P:

Problema ambientale

Un impianto in una regione agricola sta affrontando una stagione del raccolto polverosa utilizzando un involucro pre-filtro su un filtro a carico in profondità. Il pre-filtro e il filtro iniziano a caricarsi rapidamente e richiedono frequenti sostituzioni. Il proprietario scopre che più a ovest è stata riaperta una cava per l'estrazione della pietra, che aggrava il problema della polvere. Donaldson rimuove e verifica l'attuale filtro dell'impianto, scoprendo che ha un'efficienza di trattenimento medio-alta (Er3), tenuta stagna moderata (W2) e un debole recupero degli impulsi. (P1). Il problema diventa evidente: La frequenza limitata di recupero degli impulsi del filtro esistente (P1) non può sostenere l'elevato carico di polvere. Utilizzando queste informazioni comparative, Donaldson raccomanda una sostituzione Er3|W1|P5. Non è necessaria la tenuta stagna nel filtro, ma deve fornire la massima frequenza possibile di recupero degli impulsi (P5) per eliminare il pesante carico di polvere. Con questa sostituzione, l'impianto funziona in modo continuo in presenza di elevate quantità di polvere e proietta un breve ritorno dell'investimento.

Cambiamento operativo

Un impianto con alta potenza di picco che funziona su richiesta per 1.500 ore all'anno deve convertirsi in un sistema con un carico di base che possa funzionare per 8.000 ore. Poiché i tempi di inattività creano nuove preoccupazioni, il lavaggio con acqua non è più un'opzione che ottimizza l'efficienza del compressore. L'integrità del compressore e la potenza erogata stabile diventano i principali problemi di gestione dell'impianto e la risposta è un tipo di filtro dell'ingresso dell'aria differente. Con un consulto, Donaldson rimuove e testa il filtro sintetico originale e scopre che fornisce un'efficienza medio-alta (Er3), una tenuta stagna minima (W1) e un recupero degli impulsi massimo (P5). Donaldson consiglia di passare a un filtro classificato Er5|W5|P1, che fornisce efficienza e tenuta stagna maggiori, con minore enfasi sul recupero degli impulsi. Questa raccomandazione consente all'impianto di ridurre al minimo i tempi di inattività e massimizzare la potenza erogata.

Hai altre domande sui vantaggi che i nostri prodotti potrebbero apportare alla tua attività?

Riferimenti:

- "How to Select the Optimal Inlet Air Filters for Your Engine" Combined Cycle Journal, 26 settembre 2017

- "Technology Review of Modern Gas Turbine Inlet Filtration Systems" International Journal of Rotating Machinery, Volume 2012 (2012)

- National Atmospheric Deposition Program/National Trends Network

Chiudere