ドナルドソン、プロセスフィルトレーション担当、Scott Grimes

醸造家の皆さん、規制の世界へようこそ。 2011年の食品安全近代化法(FSMA)により、ビールなどのアルコール飲料は規制食品となりました。 大手メーカーでも地ビールメーカーでも、FSMAにより、施設内の潜在的な汚染源をすべて特定し、食品由来の病気を防ぐための意図的な措置を講じる義務があります。

このデューデリジェンスプロセスは、危害分析重要管理点(HACCP)計画の作成と呼ばれます。 この法律に従い、FDAは受け入れ可能なHACCP計画をもたない醸造所を検査し、罰金を科すことができます。

ただし、HACCP計画を策定する理由は規制だけではありません。 この新しい要件は、製品の品質、ひいてはブランドの評判を守るチャンスとなります。 食品安全の視点を通して施設を精査すると、ビールの風味を一貫して維持し、流通拡大に必要な安定した貯蔵寿命を達成するのに役立つ改善点が見つかります。

ビールの汚染リスク: 概要

ABVの高いビールはアルコール度数が高く、それだけで自然浄化作用がありますが、完全に安全と認められるABVレベルは存在しません。 醸造における食品安全上の危険は、他の食品生産とほぼ同等です。

生物学的汚染を引き起こす可能性のある物質は、使用する穀物、香料または加工助剤に含まれています。 しかし、プロセス自体で使用される水、スチーム、ガスのリスクは見落とされがちです。 これらのプロセス「ユーティリティー」は、汚れ、油、細菌を外界から持ち込んだり、システムの配管内で拾ったりする可能性があります。 硬い微粒子は下流の機器に損傷を与える可能性があり、小さな微生物の堆積物でさえ、より大きなコロニーへと増殖する可能性があります。

清掃と衛生管理によってすべての侵入物を防止できるわけではありません。 したがって、発酵後の醸造を清澄化する製品フィルトレーションステップについてはすでにご存知でしょうが、施設全体を通した追加のプロセスフィルターが重要となります。

「重要管理点」でのフィルトレーション

ビール業界では、まさに醸造プロセス内のどこでどのようにユーティリティーをフィルタリングするかについて、依然として合意基準が定められていないため、 現時点では、一般的な食品加工のガイドライン、つまり3-Aサニタリー規格と安全品質食品(SQF)基準が適用されます。 これらの設計基準は、他の飲料業界のHACCP計画のバックボーンとなっています。

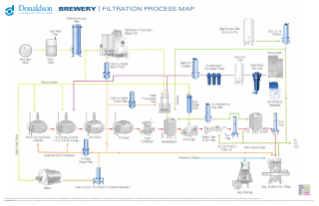

工場の3つの領域でプロセスフィルトレーションをお勧めします。

- プレフィルトレーション: 水、スチーム、空気源が最初に流入・生成されるユーティリティールームまたは大量保管エリアにて。

- 中間フィルトレーション: 製品やプロセス面に直接接触する前に、水、スチーム、空気が配管または機器を通過するプロセスステップにて。

- 最終フィルトレーション: 完成した飲料に損傷を与える可能性のある汚染物質を除去する最後の機会となるプロセス終了間際にて。

それぞれの醸造所によって状況は異なるものの、フィルトレーションが通常推奨される管理ポイントを以下にご紹介します。

1)麦芽製造、糖化、煮沸の前

汚染リスク: 水

注意点: ソースでのプレフィルターおよびPOUでの無菌グレードフィルター

醸造プロセス開始時には大量の水を使用します。 水を入れることで、製粉された大麦が発芽して麦芽になります。 麦汁を作るため穀物添加物とともにさらに大量の水が追加されます。 水を入れて、麦汁とホップをスチームボイラーで煮ます。 麦汁フィルタリング工程では熱いすすぎ湯が使用されます。 当然のことながら、水はプロセス機器を洗浄します。

原水をフィルタリングすることの重要性は、どれだけ強調してもし過ぎることはありません。 沸騰は効果的な殺菌ステップですが、特に水が井戸や川から採取されている場合は、汚れ、錆や金属片が水中に存在する可能性があります。 プロセスに入る水のラインに10ミクロンのプレフィルターを使用して、沈殿物やその他の汚染物質の95%から98%まで捕捉します。 大量の岩石粉を運ぶ井戸水または河川水には、50ミクロン、20ミクロン、10ミクロンの一連のプレフィルターが必要になる場合があります。 プレフィルトレーションは、下流の機器を詰まりや腐食から保護し、下流のより細かいフィルターの負荷を軽減します。

沸騰プロセスが完了すると、その後の手順や原料は汚染のリスクを伴います。 たとえば、容器の洗浄に水を使用する場合は、無菌グレードの水を使用する必要があります。

除菌フィルトレーションと非除菌フィルトレーションの違いは何でしょう?

製品またはその表面に直接接触する場所には、除菌フィルターが必要です。 除菌フィルターは、ケトル清澄剤の除去や、充填前の缶のイオン化に使用される圧縮空気の浄化などに使用されます。

FDA基準で液体、空気、ガスが無菌であると見なされるには、対数減少値が7を超えるようフィルター処理する必要があります。 つまり、細菌の数を107減らす必要があります。 これを実現するには、0.2ミクロンのフィルターメディアが最も理想的であり、 「絶対定格」でなければなりません。つまり、一貫した細孔サイズで正確に設計されている必要があります。

より大きなミクロンサイズの「公称定格」フィルターは、スチームボイラー給水をプレフィルタリングするなどの非滅菌用途で使用することができます。 すべてのフィルターサプライヤーがフィルターエレメントの捕捉効率をテストしているわけではありません。 目的の機能に合わせて、検証済みのフィルターを選択しましょう。

2)麦汁フィルタリングと発酵の間

汚染リスク: ガスまたは無菌空気

注意点: ソースでのプレフィルターおよびPOUでの無菌グレードフィルター

麦汁フィルタリング処理で醸造ケトル内の澄んだ麦汁から使用済み穀物を分離すると、麦汁はビールに変わる準備ができた状態になります。 発酵酵母を追加する前に、望ましい微生物が繁殖して製品を単純な糖に分解させるため、麦汁に通気を行う必要があります。

通気には圧縮空気または酸素が使用されますが、いずれも新たなリスクをもたらします。 コンプレッサーの機器とタンクから、油、水分、微生物が漏れる可能性があります。 この重要なステップを保護するには、ユーティリティールームの空気、窒素、CO2、酸素の各ラインでプレフィルターを使用するようお勧めします。 さらに、0.2ミクロン定格の無菌グレードのフィルター(対数削減値 >7)を麦汁通気装置のPOUに配置する必要があります。

大規模な施設では、酵母発酵槽を使用しますが、ここでも、無菌空気または酸素を使用することができます。 さらに、この機器は、調理用グレードのスチームを使用してバッチ間の清掃を実施する必要があります。 これをスチームフィルタリングして、直径2ミクロン以上の懸濁固形物の95%を除去します。

3)タンクでの後発酵

汚染リスク: CO2

注意点: タンクブランケットと無菌空気ベント

発酵槽内の酵母菌がクラッシュされる(発酵を停止するために冷却される)と、排出や充填時にタンクの圧力が変動し、タンクが崩壊する危険性が生じます。 タンクはもはや逆圧用の独自のCO2を生成していないため、適切な解決策はCO2の「ブランケット」をタンクに注入し、容器の上部に無菌空気タンクのベントを配置することです。 ベントにより空気が流入・流出して、体積の変化を補償できると同時に、ハウジング内では、無菌グレードの疎水性フィルターエレメントが流入空気から微粒子と細菌を排除します。

CO2は製品の押し出しにも使用されます。つまり、醸造液を1つのタンクから次のタンクに移します。 製品に触れるCO2はすべて滅菌フィルタリングする必要があります。

4)ケトル清澄後

汚染リスク: 生物由来物質

注意点: 絶対定格液体フィルター

透明なビールグラスが普及する前は、濁ったビールでも消費者に受け入れられていました。 今日、ビールを透明にする工程は、2~40以上の標準参照法(SRM)スケールで目的の色を実現するために不可欠なステップです。 魚由来のコラーゲンであるアイジングラスは、一般的に使用されている清澄剤で、「ケトル清澄剤」と呼ばれることもあります。 この他、ポリフェノール、ベータグルカン、シュウ酸塩およびカラギーナン等の物質を使用します。

これらの清澄剤が酵母とビールのタンパク質を分離して沈殿させるプロセスを終えたら、それらをフィルタリングして取り除きます。 この工程には、ドナルドソンのLifeTec™フィルターなどの絶対定格のポリプロピレン液体フィルターエレメントが推奨されます。 このフィルターは、世界を代表する複数のビールメーカーと共同で開発されました。 この液体フィルターのミクロン値は、醸造するビールの種類によって異なります。

5)最終製品のフィルトレーション中

汚染リスク: 一括処理

注意点: 追加の液体またはガスフィルター

ケトル清澄剤を取り除いた後、ほとんどの醸造所では、納品前に最終の一括フィルトレーションを行います。 (他の方法では、前の清澄化ステップと最終フィルトレーションを1つの手順で行います)。 この最終的に残った不純物の除去には、 プレートアンドフレーム、遠心分離器、珪藻土など、複数の方法があります。 条件や目的の製品によっては、それぞれに追加のフィルトレーションが必要になる場合があります。

珪藻土(DE)は、最も伝統的な一括フィルトレーションの方法であり、コストを最低限に抑えることができます。 次の2つのメンブレンフィルターを使用することで、DEシステムは性能を最大限に発揮します。 まず、下流に進入した可能性のある酵母またはパーライト粒子を除去するトラップフィルターです。次に、CO2を使用して用量供給段階での酸素を追い出す場合、汚染物質に対する予防策としてCO2にガスフィルターをかけます。

プレートアンドフレーム フィルタリングでは、通常、CO2を使用して大量のビールを機器内で押圧します。 製品に接触する直前に、このガスを除菌フィルターにかける必要があります。

遠心分離器は運転費用が比較的低いため、多くのメーカーが使用しています。 ビールの透明度を上げることが目的の場合は、遠心分離器の下流に5ミクロンの液体フィルターを別途追加できます。 その場合、構造の健全性が重要になってきます。 大容量の設備には、高流量を維持し、機能喪失を防ぎ、再生できるように設計されたフィルター(LifeTec™ PP100 Nフィルターなど)を選択することで、すべてのフィルターの寿命を最大限に延ばすことができます。

6)コンディショニング、樽詰め(ケギング)、ボトリング中

汚染リスク: 圧縮空気、ガス、水

注意点: 無菌グレードのフィルトレーション

製品のフィルトレーション後にも、コンディショニング、ボトリング、樽詰めによって汚染リスクを伴う工程が多数存在します。 推奨される予防策は次のとおりです。

コンディショニング: 冷蔵容器で調整されたラガービールの場合、タンク圧力の平衡を保つためにCO2を使用し、タンクの内容物を保護するために(発酵後のステップと同様に)無菌空気によるタンクベントを使用することをお勧めします。 ガスは汚染副生成物を含んでいる可能性があるため、活性炭でフィルタリングします。

樽の洗浄: プレフィルターを使用して、定置洗浄(CIP)プロセスで樽を化学清掃する際に使用する水から沈殿物を除去します。 樽をすすぎ、蒸すときは、調理用グレード用にフィルタリングしてください(2ミクロン以上の粒子の95%を除去)。 樽の乾燥に圧縮空気パージを使用する場合は、無菌空気でフィルタリングします。 最後に、樽の内部にCO2を入れて酸素を置換する場合は、最初にCO2をフィルタリングします。

缶の清掃: 充填前に、缶をイオナイザーで頻繁に乾式洗浄し、ほこりや堆積物を取り除きます。 缶には圧縮空気を使用しますが、まずドナルドソンP-SRFなどの無菌グレードのエアフィルターで処理する必要があります。 代わりに水洗を行う場合は、このPOUに1ミクロンの液体フィルターを設置することをお勧めします。

ボトルの充填: 醸造所では、通常、泡立てボトリングプロセス(FOB)を使用して、キャッピングの前に酸素を除去しています。 ビールの表面に水のマイクロパルスを当てることで、泡を発生させて酸素を逃がします。 水は製品と直接接触するため、滅菌フィルタリングを行ってください。

結論

飲料加工の重大な汚染源として、プロセス自体で使用される水、スチーム、空気、ガスなどが考えられます。 フィルタリングを適切に段階付けすることで、このリスクを減らすことができます。 複数の成分、複数の熱処理や空気処理、複数の容器詰めステップを採用する醸造所では、さらに複雑なフィルトレーションシステムが必要になる場合があります。 しかし、すべての醸造所に共通の課題となるのは、 侵入する汚染物質と重要な管理ポイントの制御です。 経験則として、管理ポイントは次のとおりです。

- 汚染が最初に発生または侵入するポイント

- 製品の汚染リスクが最も高いポイントや、汚染除去の「最後のチャンス」となるポイント

プレフィルタリング、中間フィルタリング、製品フィルタリングで目指しているのは冗長性です。 高価な成分を使用したプロセスだけでなく、お客様の会社の評判にかかわるプロセスの場合は、プロセス全体で「早めに、頻繁に」フィルタリングを行うようにします。

最後に、お客様のニーズを評価し、適切な製品オプションを推奨してくれる、信頼できるフィルトレーションパートナーと提携しましょう。 また、パートナーを選択する際は、最も費用効果の高いエレメントを勧めてくれるかどうか、フィルター性能を検証できる能力があるかどうかを必ず確認してください。