-

Produkty i rozwiązania

- Technika lotnicza, kosmiczna i obronna

- Magazynowanie płynów

- Sprężone powietrze i gaz

- Sprężarki

- Połączone IoT rozwiązania

- Napędy dyskowe

- Filtry silnika i części

- Systemy części oryginalnych do silników

- Turbiny gazowe

- Hydraulika

- Pył przemysłowy, pary i mgły

- Membrany

- Proces

- Druk produkcyjny

- Półprzewodniki

- Wentylacja

- Usługi

-

Wszystkie branże

- Przemysł lotniczy

- Rolnictwo

- Przemysł motoryzacyjny

- Biotechnologia

- Budownictwo

- Obrona

- Napędy dyskowe

- Elektronika

- Energia

- Żywność i napoje

- Leśnictwo

- Przemysł poligraficzny

- Proces przemysłowy

- Produkcja

- Przemysł morski

- Transport materiałów

- Sektor medyczny

- Górnictwo

- Opakowania

- Sektor farmaceutyczny

- Układ napędowy

- Wytwarzanie energii

- Kolej

- Transport

- O nas

Autorzy: Tom Tombey, specjalista ds. zastosowań w Donaldson Torit i Dan Johnson, inżynier ds. zastosowań w Donaldson Torit

Przemysł zużywa 27% detalicznej energii elektrycznej wytwarzanej w USA, a wentylatory i pompy stanowią 40% z tych 27% — wentylatory stanowią większość z 40%(odnośniki 1, 2). Kiedy jednak Twoja firma po raz ostatni przeprowadziła audyt powietrza, aby sprawdzić, ile powietrza poruszasz każdego dnia i jaką moc wykorzystujesz do jego poruszania? Większość zakładów przenosi więcej kilogramów powietrza niż produkowanego produktu, a do przemieszczania tego powietrza zużywana jest znaczna energia. Ponieważ energia to pieniądz, jeśli możemy zaoszczędzić energię zużywaną na ruch powietrza, możemy zaoszczędzić pieniądze i obniżyć koszty wytwarzanego produktu.

Powietrze ma masę, a ponieważ ma masę, musimy zachować rozsądek w przypadku układów wyciągowych. Standardowe powietrze to gaz, który zawiera:

- 78,1% azotu,

- 21% tlenu,

- 0,9% argonu i

- nie zawiera wilgoci, na poziomie morza i w temperaturze 70°F.

W warunkach standardowych powietrze waży 0,075 funta na stopę sześcienną. Typowy układ wyciągu pyłu z kanałem wlotowym do wentylatora o średnicy 30 cali obsługuje około 17 000 stóp sześciennych powietrza na minutę (CFM). Lub w wyrażeniu masowym, wentylator przetwarza co roku ponad 335 000 ton powietrza przy założeniu pracy przez 24 godziny dziennie. Wiele obiektów ma wiele takich systemów.

Ile pieniędzy wydaje się na poruszanie powietrza w zakładzie? Energia to pieniądz, więc wprowadzanie zmian oszczędzających energię jest jak wpłacanie pieniędzy do banku. Ten artykuł koncentruje się na koszcie przepływu powietrza przez system — w zasadzie na kosztach pracy wentylatora, a nie na kosztach ogrzewania, chłodzenia lub nawilżania powietrza w przestrzeni roboczej.

Moc potrzebna na wale wentylatora jest powszechnie określana jako moc włączania [Bhp] wentylatora. Bhp można obliczyć za pomocą wzoru:(odnośnik 3)

bhp = (Q x ∆P / 6356 x Nf) x df

Gdzie

bhp moc wału wentylatora

Q przepływ powietrza w stopach sześciennych na minutę (cfm)

∆P spadek/wzrost ciśnienia na wentylatorze w calach słupa wody (” wg)

6356 stała

N.f sprawność wentylatora wyrażona w postaci dziesiętnej

df współczynnik gęstości zdefiniowany jako rzeczywista gęstość powietrza/gęstość powietrza standardowego

Dla celów tego artykułu zakłada się, że powietrze jest w stanie standardowym, a zatem df = 1.

Typowa sprawność wentylatora wynosi od 60 do 68% w przypadku wentylatorów z łopatkami promieniowymi i od 70 do 80% w przypadku wentylatorów pochylonych do tyłu. Rodzaj wentylatora stosowanego w systemie wentylacji przemysłowej powinien być podyktowany wymaganiami dotyczącymi jego użytkowania i wydajności. Wentylatory z łopatkami promieniowymi są zwykle stosowane w strumieniach powietrza zanieczyszczonego, a wentylatory pochylone do tyłu są stosowane w stosunkowo czystych strumieniach powietrza, przykładowo po stronie czystej odpylacza. Niestety, wiele starszych wentylatorów to urządzenia z łopatkami promieniowymi o niskiej sprawności. Są solidne, ale zostały zamontowane bez rozważenia zużycia energii, ponieważ energia w czasach, kiedy zostały zakupione, była tania.

Energia to koszty oparte na kilowatach (kW), a nie Bhp; dlatego Bhp należy przeliczyć na kW. Aby przeliczyć Bhp na kW, wystarczy pomnożyć Bhp przez 0,746. Ale aby uzyskać całkowitą energię doprowadzaną do silnika, energię wału należy podzielić przez sprawność silnika, Nm.

Sprawność silnika zależy od budowy silnika, ale zwykle wynosi około 90 procent [0,9]. Często występują dodatkowe straty elektryczne w rozrusznikach i straty przesyłowe w obwodach między licznikiem energii elektrycznej a silnikiem. Straty te są niewielkie i dla celów poszukiwania względnych oszczędności są na tyle nieznaczne, że można je włączyć w sprawność silnika wynoszącą 90%. Teraz należy pomnożyć skorygowaną wartość w kW przez liczbę godzin pracy i koszt energii elektrycznej na kilowatogodzinę.

Roczny koszt = (Q x ∆P x 0.746 x H x 52 x C) / (6356 x Nf x Nm)

Gdzie

52 tygodnie pracy rocznie

H. godziny pracy na tydzień

do koszt za kilowatogodzinę

Tak, 6356 i 0,746 można łączyć w jedną stałą, ale wtedy łańcuch logiczny zostaje przerwany. To odpowiada na pytanie: Co stanowi koszt energii dla powietrza?

Jakie części wzoru na koszt energii możemy kontrolować?

Spośród wszystkich składników tego wzoru jedyne dwa, na które projektanci i operatorzy przemysłowych systemów wentylacyjnych mogą mieć wpływ, to przepływ powietrza i spadek ciśnienia.

Jak kontrolujemy te zmienne?

Jeżeli celem jest zminimalizowanie energii, całkowity przepływ powietrza w systemie powinien zostać zminimalizowany, a konstrukcja powinna możliwie jak najdłużej i jak najbardziej zmniejszać spadek ciśnienia (lub opór przepływu).

Przykłady realizacji tych kontroli i oszczędzania energii

Dobre praktyki projektowania

Jednym ze sposobów na zminimalizowanie objętości powietrza i zmniejszenie strat ciśnienia w systemie filtracji jest stosowanie dobrych praktyk projektowych od samego początku. Projektowanie stanowi zagadnienie zbyt szerokie i obszerne, aby je w pełni omówić w tym dokumencie, ale istnieje wiele dobrych zasobów dla praktyk projektowych, takich jak Konferencje Wentylacji Przemysłowej (http // www.michiganivc.org) i inne. Konferencje te zapewniają szkolenie na temat projektowania układów wyciągowych, które pracują z najmniejszą całkowitą objętością powietrza, przy minimalnych stratach statycznych/oporach układu i maksymalnej wydajności wentylatora.

Wiele zakładów posiada instalacje podobne do pokazanych na rysunku 1.

Rysunek 1 – Kolano na wlocie wentylatora do stacji filtrów workowych

Instalacja wygląda z zewnątrz na bardzo przyjemną, ale występuje problem z kolanem na wlocie wentylatora. Aby wentylator działał ze szczytową sprawnością, potrzebuje prostego kanału wlotowego o długości od trzech do czterech średnic między ostatnim kolanem a faktycznym wlotem wentylatora. (odnośnik 4) Bez tego prostego odcinka kanału powietrze nie wypełnia równomiernie wlotu wentylatora, a wentylator działa z prędkością mniejszą niż podana wartość znamionowa i nie zapewnia projektowego przepływu powietrza. Położenie kolana na wlocie odpowiada spadkowi ciśnienia w systemie o 0,9 cala słupa wody.

Zakładając, że system o wydajności 17 000 cfm pracuje przez 24 godziny na dobę z wentylatorem o sprawności 80% przy 0,09 USD za kilowatogodzinę, instalacja niepotrzebnie zużywa energię za1960 USD rocznie. Ten koszt jest ponoszony każdego roku, gdy system działa. Jeżeli układ urządzeń i koszt przeniesienia wentylatora na odległość równą 4 średnicom od kolana mogą być niepraktyczne, odkręcenie kolana i zastąpienie go identycznym kolanem z trzema obracającymi się łopatkami wewnątrz może zmniejszyć tę roczną karę do zaledwie 435 USD — oszczędność około 1525 USD — a system zapewni większy przepływ powietrza bez dodatkowych kosztów energii.

Według krajowego dostawcy elementów kanałów koszt montażu łopatek obrotowych wewnątrz 5-częściowego kolana o średnicy 30 cali przy początkowej instalacji wynosi około 300 USD. Należy to porównać z kosztem 1100 USD, aby zamontować nowe kolano w ramach modernizacji, biorąc pod uwagę, że wymiana potrwa pół dnia i będzie wykonywana przez dwóch konserwatorów (odnośnik 5).

Ważny jest dobry projekt. Projekt nieco gorszy kosztuje więcej, dopóki system działa.

Systemy centralne

Konwencjonalne systemy odpylania składają się z okapów, kanałów, odpylacza z lejem, urządzenia do usuwania pyłu i wentylatora.

Prawa dla wentylatorów lub systemów

W zakładzie zawsze występuje presja na większą przepustowość, a wraz z upływem czasu rosną prędkości taśmy, modernizowane są napędy podnośników kubełkowych itp. Wkrótce układ wyciągowy przestaje być odpowiedni, ponieważ przepływ powietrza nigdy nie był zwiększany, aby uwzględnić zwiększoną produkcję. Jaka jest odpowiedź? Klasyczną reakcją jest przyspieszenie wentylatora, co poprawi przepływ. Ale płacisz za to cenę — wysoką cenę. Tym co się dzieje rządzą prawa fizyki. Prawa te są nazywane prawami dla wentylatorów lub prawami dla systemów i są przedstawione w tych równaniach: (odnośnik 3).

cfm (nowy) = cfm (stary) x [obr./min (nowy) / obr./min (stary) ]

Zmiana przepływu jest wprost proporcjonalna do zmiany prędkości. Jeśli pożądany jest wzrost przepływu o 20%, prędkość wentylatora należy zwiększyć o 20%.

SP (nowy) = SP (stary) x [obr./min (nowy) / obr./min (stary) ]2

Wzrost prędkości wentylatora o 20% powoduje wzrost ciśnienia statycznego (SP) o 40%. Wynika to z faktu, że wzrost przepływu powietrza o 20% przez ustalony system kanałów powoduje wzrost oporu systemu o 40%.

HP (nowy) = HP (stary) x [obr./min (nowy) / obr./min (stary) ]3

Zapotrzebowanie na moc, a tym samym zapotrzebowanie na energię, jest funkcją sześcianu zmiany prędkości wentylatora, czyli wzrost przepływu (a zatem i prędkości) o 20% zwiększa zapotrzebowanie na moc około 73% — dużo pieniędzy za przepływ większy o zaledwie 20%.

Co może zrobić inżynier instalacji, bez usuwania całego systemu i wymiany go na znaczny koszt?

Rozważ usunięcie jednego lub kilku punktów poboru z centralnego systemu kanałów i wyposażenie ich w indywidualne, dedykowane odpylacze. Powietrze rozdzieli się samodzielnie przez pozostałe punkty poboru, zwiększając przepływ przez pozostałe okapy. Ten nowy dedykowany kolektor będzie mniejszą wersją wolnostojącego kolektora centralnego z mniejszym wentylatorem i urządzeniem odpylającym. Jeżeli zastosowanie na to pozwala, dedykowany kolektor może być wystarczająco mały, aby zintegrować go z obudową okapu, jak pokazano na rysunkach 3 i 4, eliminując kanał i jeszcze bardziej zmniejszając straty statyczne.

Te małe dedykowane lub zintegrowane odpylacze są tak samo niezawodne jak większe centralne worki i wymagają znacznie mniej energii. Na rysunku 3 dedykowany kolektor umieszczony w pobliżu źródła pyłu wymagałby tylko o około 20% więcej energii w porównaniu do 74% wymaganych dla kolektora o zwiększonej prędkości wentylatora. Zintegrowana wersja dedykowanego kolektora ma tę dodatkową zaletę, że nie wymaga kanału, urządzenia odpylającego, a nawet obniża koszty energii, ponieważ wszystkie straty w kanale zostają wyeliminowane.

Aby zmaksymalizować wpływ, poszukaj możliwości zlokalizowania dedykowanych jednostek:

- W punktach wytwarzania pyłu najdalej od centralnego odpylacza, lub

- W punktach generowania pyłu, w których urządzenia wyciągowe nie zawsze są używane. Następnie dedykowany kolektor można wyłączać, gdy urządzenia produkcyjne, z których odbywa się wyciąg, nie są używane i nie wytwarzają pyłu (nic nie oszczędza energii tak dobrze jak prawidłowo wciśnięty wyłącznik).

Media filtracyjne o wysokiej wydajności

Przypomnij sobie, że oszczędności energii wynikają z minimalizacji przepływu powietrza i zmniejszenia spadku ciśnienia przy jednoczesnym spełnieniu wymagań zastosowania. Jednym ze sposobów zmniejszenia spadku ciśnienia jest modernizacja mediów filtracyjnych w odpylaczach z tkaniną i wkładem do nowszych mediów o wysokiej wydajności. Media o wysokiej wydajności dzieli się na cztery ogólne kategorie.

- Media filtracyjne z obróbką powierzchni,

- Plisowane media workowe,

- Zaawansowane technologie mediów oraz

- Innowacyjna technologia konfiguracji mediów filtrujących.

Media filtracyjne z obróbką powierzchni

Obróbka powierzchni może poprawić wydajność na wiele sposobów: zwiększenie skuteczności, zmniejszenie spadku ciśnienia na filtrze, zwiększenie odporności na wilgoć i środki chemiczne, ulepszenie uwalniania zbrylonego pyłu i zmniejszenie mostkowania, żeby wymienić tylko kilka.

Istnieje wiele metod obróbki powierzchni, niektóre mechaniczne, inne polegające na modyfikacjach chemicznych lub ich połączenie. Podstawowym celem obróbki powierzchniowej jest zatrzymywanie i uwalnianie większości cząstek stałych na i z powierzchni mediów. Dzięki temu filtr będzie dłużej czystszy, co spowoduje niższy spadek ciśnienia. Obróbki te można również stosować w celu zwiększenia odporności na wilgoć i środki chemiczne oraz zmniejszenia mostkowania. Niektóre z bardziej popularnych powierzchni mediów filtrujących obejmują:

- Płaskie standardowe worki filtracyjne mają gładkie filcowe wykończenie z naturalną miękkością przypisywaną otwartym włóknom. Włókna te pomagają w wychwytywaniu drobnych cząstek i utrzymują zbrylony pył. Szczególnym problemem dla pyłu, takiego jak białko, skrobia i wapno hydratyzowane, jest to, że tego rodzaju pyły łatwo zbrylają się i przy wysokiej wilgotności tworzą twarde bryły.

- Wykończenie opalane uzyskuje się przez topienie włókien powierzchniowych płomieniem gazowym w celu zmniejszenia tendencji cząstek pyłu do przywierania do powierzchni. Wykończenie opalane zazwyczaj zapewnia lepsze uwalnianie zbrylonego pyłu, a tym samym niższy spadek ciśnienia.

- Wykończenie szkliwione, znane również jako wykończenie matowe, to topienie i rozmazywanie mikroskopijnej warstwy włókien medium w celu utworzenia gładkiej powierzchni dla lepszego uwalniania zbrylonego pyłu. Zapewnia to poprawę uwalniania zbrylonego pyłu i powoduje niższy spadek ciśnienia roboczego w przypadku niektórych bardzo uporczywych pyłów.

- Obróbki silikonem pomagają w początkowym gromadzeniu się pyłu i zmniejszają wchłanianie wilgoci do włókna, umożliwiając lepsze uwalnianie wrażliwego na wilgoć pyłu i niższy spadek ciśnienia roboczego.

- Wykończenie chemiczne oleofobowe, hydrofobowe i uniwersalne to określenia opisujące filc, który został zanurzony w kąpieli fluorowęglowodorowej, ściśnięty, a następnie podgrzany do filcu. Fluorowęglowodór zmniejsza wchłanianie wilgoci i kwasów do włókien i zapewnia gładką powierzchnię ułatwiającą uwalnianie zbrylonego pyłu. Może to zwiększać odporność włókien na hydrolizę wywoływaną przez wilgoć i ciepło oraz zwiększa odporność na rozkład przez kwasy.

- Spieniane PTFE, membrana, może być łączona termicznie z powierzchnią tradycyjnych igłowych filców lub tkanin. Membrana ta zapewnia wysoką skuteczność, lepsze uwalnianie zbrylonego pyłu i lepszy przepływ powietrza bez podnoszenia kosztów.

Dostępne są inne obróbki powierzchni, takie jak pianka akrylowa, które zostały opracowane w celu spełnienia unikalnych wymagań określonych branż i zastosowań.

Worki plisowane: Potrzeba umieszczania coraz większej liczby mediów w stacji filtrów workowych w celu zapewnienia zwiększonego przepływu powietrza, a także chęć zwiększenia wydajności istniejących konwencjonalnych kolektorów z okrągłymi rurkami, zapoczątkowały wynalazek plisowanego filtra workowego. Umieszczenie plisowanych filtrów workowych w istniejącym odpylaczu może również zmniejszyć spadek ciśnienia, a tym samym zaoszczędzić energię. Plisowany filtr workowy może mieć kształt owalny lub okrągły, jak konwencjonalny worek o średnicy 6 lub 6,25 cala, z wyjątkiem tego, że media są plisowane, aby zapewnić większą całkowitą powierzchnię filtrującą na stopę długości filtra.

Plisowane filtry workowe często mogą podwoić, a nawet potroić całkowitą powierzchnię filtrującą istniejącego odpylacza. Nie oznacza to, że wydajność przepływu powietrza w kolektorze można potroić. Worki plisowane zwykle działają przy znacznie niższych prędkościach filtracji niż zastępowane przez nie worki z tkaniny. O ile niższa będzie prędkość filtracji, zależy od charakterystyki pyłu i konstrukcji obudowy kolektora. Modernizacja istniejących stacji filtrów workowych z workami plisowanymi oferuje potencjalnie opłacalny sposób zmniejszenia spadku ciśnienia w kolektorze, ponieważ większa powierzchnia filtrowania oznacza mniejszy opór przepływu powietrza. Plisowane filtry workowe są dostępne w szerokiej gamie mediów. Powszechne są media typu spunbond z obróbką powierzchniową nanowłókien o wysokiej wydajności. Technologia nanowłókien utrzymuje pył na powierzchni medium plisowanego, skąd można go łatwo usuwać podczas cyklu czyszczenia kolektora. Rezultatem jest niższy spadek ciśnienia i niższa emisja niż konwencjonalne niepowlekane media typu spunbond. Media te są obecnie dostępne zarówno dla worków plisowanych owalnych lub okrągłych, jak i konwencjonalnych wkładów filtracyjnych.

Zaawansowane technologie mediów: Należą do nich: materiały o stopniowanym den, kompozytowe, media z nanowłókien splatane hydraulicznie i elektroprzędzone. Większość tych technologii mediów nie istniała 10 lat temu i często były one wprowadzane długo po zakupie, zainstalowaniu i określeniu mediów filtrujących. Modernizacja kolektorów poprzez zainstalowanie mediów o wyższej wydajności przy planowanej wymianie filtra może znacznie zmniejszyć spadek ciśnienia roboczego, zwiększyć wydajność i wydłużyć żywotność filtra.

Media o stopniowanym den są zbudowane z warstwy włókien o większej średnicy po stronie czystego powietrza i warstwy drobniejszych włókien po stronie powietrza zanieczyszczonego. Poprawia to filtrację powierzchniową, umożliwiając jednocześnie mniejszy spadek ciśnienia i lepsze czyszczenie pulsacyjne niż filc z drobnych włókien.

Media kompozytowe są zbudowane z dwóch różnych rodzajów włókien, aby wykorzystać charakterystyki właściwe dla każdego z nich. Jednym z bardziej popularnych kompozytów jest cienka warstwa włókien P84® na powierzchni tańszego filcu jak poliester. P84® ma doskonałą wydajność, uwalnianie zbrylonego pyłu i wyższą odporność na ciepło (czytaj to jako niższy spadek ciśnienia), ale jest drogi. Poliester to włókno niedrogie, ale wytrzymałe. Tkanina wszystkich P84® może być kosztowna przy zakupie w celu zmniejszenia strat ciśnienia — ale połączenie jej z bazą z poliestru może zapewnić opłacalną odpowiedź na niektóre kłopotliwe problemy z utratą ciśnienia i problemy cieplne.

Plątanie hydrauliczne jest procesem wytwarzania filcu i w procesie produkcji wykorzystuje sterowane komputerowo strumienie wody pod wysokim ciśnieniem zamiast igieł. Typowe procesy produkcyjne dla mediów filtracyjnych obejmują proces igłowania, który ciągnie, tka i splata włókna ze sobą, tworząc gruby filc. Wadą tego mechanicznego procesu igłowania jest niespójność rozstawu i wielkości porów włókien. Ta niespójność wpływa na wydajność filtracji i spadek ciśnienia, umożliwiając migrację pyłu przez strukturę porów i pozwalając cząstkom pyłu na obciążanie wgłębne (lub osadzanie się na głębokości filcu), blokując przepływ powietrza i powodując nadmierny spadek ciśnienia na filtrach. Filc splatany hydraulicznie ma o wiele bardziej jednolity rozmiar porów, dzięki czemu powstają mniejsze pory. Oznacza to zmniejszenie obciążenia wgłębnego i zmniejszenie spadku ciśnienia.

Elektroprzędzenie jest procesem stosowanym do wytwarzania mediów z nanowłókien, które tworzą bardzo cienką, ciągłą, sprężystą warstwę o grubości 0,2–0,3 mikrona. Media z nanowłókien tworzą trwałą wstęgę na powierzchni mediów, zatrzymując pył na powierzchni, dzięki czemu media są bardziej wydajne w filtrowaniu cząstek submikronowych, zapewniając dłuższą żywotność filtra poprzez zwiększenie wydajności czyszczenia impulsowego i zapewniając niższy spadek ciśnienia w dłuższym okresie pracy.

Proces elektroprzędzenia tworzy materiał filtracyjny z wyższym udziałem drobnych włókien i mniejszymi i bardziej jednolitymi rozmiarami porów. Ta konsystencja i jednorodność tworzą materiał filtrujący, który bardziej skutecznie obciąża się pyłem na powierzchni, umożliwiając bardziej skuteczne czyszczenie impulsowe i niższy spadek ciśnienia. Mniejszy rozmiar porów również:

Opóźnia obciążanie wgłębne, aby promować bardziej wydajne czyszczenie filtra, oraz

Obniża spadki ciśnienia, umożliwiając większy przepływ powietrza, dłuższą żywotność filtra i niższą emisję.

Innowacyjna technologia konfiguracji mediów

Najnowsza technologia projektowania filtrów łączy zalety technologii nanowłókien z pierwszą w swoim rodzaju konfiguracją mediów. Wykorzystuje ona rowkowane kanały w porównaniu do konwencjonalnych plisowanych wkładów filtracyjnych lub filtrów workowych. Ta konstrukcja znacznie poprawia skuteczność czyszczenia filtra, a lepsze czyszczenie impulsowe obniża spadek ciśnienia roboczego, zwiększając w ten sposób oszczędność energii.

Jak zrealizować oszczędności dzięki mediom o wysokiej wydajności

Samo wyposażenie odpylacza w materiał filtracyjny o wysokiej wydajności nie spowoduje natychmiastowych oszczędności energii. Dlaczego nie? Ponieważ niższy spadek ciśnienia zapewniany przez media powoduje niższe ciśnienie na wlocie wentylatora i jeśli nie dostosujesz wydajności wentylatora, wentylator po prostu poruszy więcej powietrza i zużyje więcej mocy (nie mniej). Aby zrealizować potencjał oszczędności energii w mediach wydajnościowych, należy zmniejszyć prędkość wentylatora, aby utrzymać przepływ powietrza na pierwotnym poziomie projektowym.

Rysunek 7 to wykres wydajności wentylatora pokazujący wykres ciśnienia statycznego (SP) i wykres mocy hamowania (bhp). Na te wykresy wydajności nałożony jest wykres systemowy, który reprezentuje opór wszystkich elementów w systemie odpylania (okapy, kanały, kolektor itp.), pomniejszony o ewentualny wzrost spadku ciśnienia w medium filtracyjnym.

Jeżeli projektowy przepływ powietrza wynosi Q1 z konstrukcją ∆P1 i zainstalowane są wysokowydajne worki filtrujące, które działają przy zmniejszonym spadku ciśnienia ∆P2, ciśnienie statyczne na wlocie wentylatora jest zmniejszone do SP1, co powoduje zwiększenie przepływu Q2 i wzrost mocy bhp2, jak przedstawiono na rysunku 8. Konieczna jest mechaniczna zmiana w układzie wentylatora, aby przywrócić przepływ do przepływu projektowego Q1.

Jednym ze sposobów zmniejszenia przepływu powietrza do pierwotnej wartości Q2 jest po prostu zamknięcie przepustnicy w celu zastąpienia rezystancji statycznej, jak pokazano na rysunku 9. Zmniejsza to przepływ powietrza do pierwotnego poziomu, ale także przywraca bhp do pierwotnego poziomu. W efekcie przepustnica tworzy nowy wykres systemowy, jak pokazano na rysunku 10. Nie powoduje to osiągnięcia celu polegającego na zmniejszeniu energii.

Aby zrealizować potencjalne oszczędności energii, należy zmniejszyć zapotrzebowanie na moc, co wymaga zmiany prędkości obrotowej wentylatora. Dwa sposoby zmiany prędkości wentylatora to napędy silnikowe o zmiennej prędkości oraz proste zmiany paska i koła pasowego.

Jeżeli system nie został zmierzony, wykres wentylatora nie jest dostępny lub przepływ w systemie jest zmienny, najbardziej wydajnym rozwiązaniem jest prawdopodobnie napęd o zmiennej częstotliwości (VFD). VFD może dostarczyć nieskończoną liczbę wykresów SP wentylatora i odpowiadających wykresów bhp, jak pokazano na rysunku 11. Wybierając prędkość, która zapewnia pożądany przepływ, można czerpać korzyści ze zmian mocy hamowania.

Przypomnienie trzeciego prawa wentylatora: W przypadku systemu stacjonarnego bhp zmniejsza się jako sześcian zmiany prędkości.

- Zmniejszenie prędkości o 5% powoduje oszczędności energii o 14% 0,953 = 0,86

- Zmniejszenie prędkości o 10% powoduje oszczędności energii o 27% 0,903 = 0,73

- Zmniejszenie prędkości o 12% powoduje oszczędności energii o 32% 0,883 = 0,68

Wadą jest fakt, że VFD są droższe w zakupie niż zwykła zmiana paska i koła pasowego. W przypadku systemu o mocy 40 KM wolnostojący VFD może kosztować od 5000 do 5500 USD i wymagać instalacji przez dwóch elektryków w ciągu pół dnia. Kwota ta nadal może osiągnąć satysfakcjonujący zwrot w wielu sytuacjach.

W przypadku systemu stacjonarnego bez wymagań dotyczących zmiennego przepływu powietrza wystarczy prosta zmiana paska i koła pasowego w napędzie wentylatora. Zmiana prędkości przywraca przepływ do pierwotnej wartości Q1 i zmniejsza zapotrzebowanie na moc z bhp1 do bhp2, jak pokazano na rysunku 12. Stała zmiana prędkości zapewnia pełny odzysk energii i jest niedroga. Dla przykładowego systemu z silnikiem o mocy 40 KM koszt wynosi około 300 USD, a montaż wymaga pracy dwóch konserwatorów przez około pół dnia.

Historia przypadku

W dużym zakładzie przeładunku i przetwarzania nasion oleistych w południowych Stanach Zjednoczonych znajdowało się 35 stacji filtrów workowych z filtrami tkaninowymi. Pod presją obniżenia kosztów energii i po wielu badaniach nad wydajnymi mediami filtracyjnymi podjęto decyzję o wyposażeniu jednego kolektora w media filtracyjne splatane hydraulicznie. Chodziło o to, aby nowe media mogły zmniejszyć spadki ciśnienia w kolektorze o 2” słupa wody, a wynikające z tego oszczędności energii we wszystkich 35 kolektorach wyposażonych w te media byłyby znaczące.

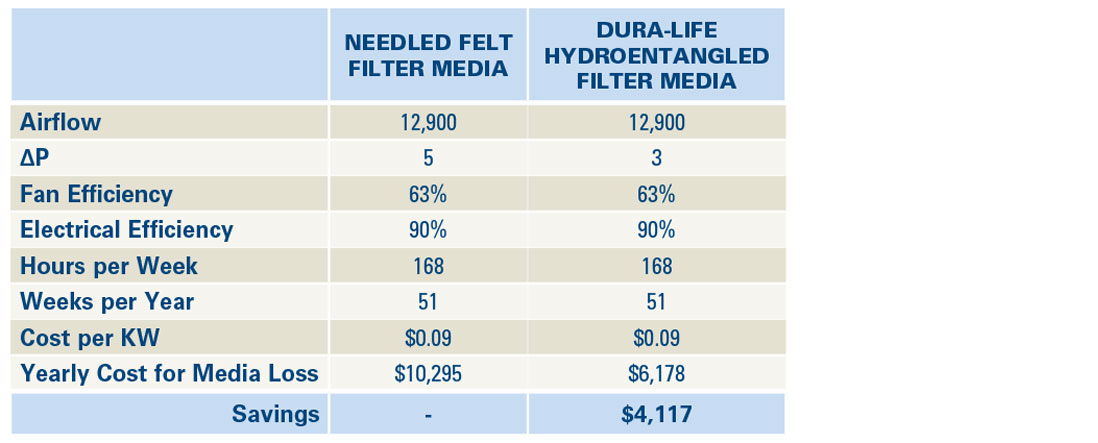

Rysunek 13 przedstawia dane do analizy. Przepływ powietrza został ustawiony na 12 900 cfm. Spadek ciśnienia w filcu igłowym wynosił 5 cali słupa wody, a splatane hydraulicznie worki filtrujące stabilizowały się na 3 calach słupa wody. Wentylator był wentylatorem o łopatkach promieniowych o sprawności 63%. Zastosowano przekładnię elektryczną/silnik o sprawności 90%. Obiekt działa 24 godziny na dobę, 7 dni w tygodniu, 51 tygodni w roku. Koszt energii elektrycznej wynosił 0,09 USD za kilowatogodzinę.

Oprócz stabilizacji przy niższym spadku ciśnienia splatane hydraulicznie wkłady filtracyjne miały także dwukrotnie dłuższą żywotność. Gdy kierownik zakładu obliczył wszystko (oszczędność robocizny przy mniejszej liczbie wymian filtrów, dłuższą żywotność filtra, niższe zużycie energii i wzrost kosztów worków filtrujących) czas zwrotu wyniósł 3,8 miesiąca.

Kupując i instalując filtry workowe splatane hydraulicznie i zmieniając koła pasowe w celu uzyskania niższej prędkości, zakład stwierdził, że mógłby potencjalnie zaoszczędzić ponad 77 000 USD rocznie, gdyby zmodernizować wszystkie 35 odpylaczy.

Podsumowanie

Powietrze ma masę, a do poruszania powietrza w przemysłowych systemach wentylacyjnych zużywane są znaczne ilości energii. Aby zminimalizować koszty energii, a przez to obniżyć koszty produktu, przy projektowaniu nowych systemów należy wziąć pod uwagę właściwą ocenę techniczną i rozważyć systemy alternatywne. W przypadku istniejących systemów, należy spojrzeć na produkty alternatywne, takie jak worki z ulepszonymi wykończeniami filtrów, zaawansowane media o wysokiej wydajności i/lub innowacyjne konfiguracje mediów filtracyjnych w celu zmniejszenia spadków ciśnienia w systemie. Wszystkie te możliwe rozwiązania mogą wiązać się z wyższymi kosztami początkowymi, ale przy uwzględnieniu oszczędności energii każde może zapewnić ogólne oszczędności długoterminowe.

Close