-

Produkte und Lösungen

- Raumfahrt und Verteidigung

- Bulk-Flüssigkeitslagerung

- Druckluft und Gas

- Kompressor

- Vernetzte IoT-Lösungen

- Festplattenlaufwerk

- Motorfilter und Ersatzteile

- Motorsysteme von Erstausrüstern

- Gasturbinen

- Hydraulik

- Industriestaub, Rauch und Nebel

- Membranen

- Prozess

- Produktionsdruck

- Halbleiter

- Entlüftung

- Dienstleistungen

-

Branchen

- Luft- und Raumfahrt

- Landwirtschaft

- Automobilbereich

- Biotechnologie

- Konstruktion

- Verteidigung

- Festplattenlaufwerk

- Elektronik

- Energie

- Nahrung & Getränke

- Forstwirtschaft

- Bildverarbeitung

- Industrieller Prozess

- Fertigung

- Schifffahrt

- Fördertechnik

- Medizin

- Bergbau

- Verpackung

- Pharmazeutika

- Antriebsstrang

- Stromerzeugung

- Eisenbahn

- Transport

- Über uns

Von Tom Godbey, Anwendungsspezialist Donaldson Torit, und Dan Johnson, Anwendungsingenieur Donaldson Torit

Die Industrie verbraucht 27 % der in den USA produzierten Elektroenergie im Einzelhandel, und 40 % dieser 27 % entfallen auf Lüfter und Pumpen – wobei der Großteil dieser 40 % auf Lüfter entfällt.(Ref. 1, 2) Doch wann hat Ihr Unternehmen zum letzten Mal eine Luftprüfung durchgeführt, um zu sehen, wie viel Luft Sie jeden Tag bewegen und wie viel Energie dafür notwendig ist? Die meisten Anlagen bewegen mehr Pfund Luft als produzierte Produkte, und beträchtliche Energie wird beim Bewegen dieser Luft verwendet. Da Energie Geld ist, können wir Geld sparen und die Kosten für das produzierte Produkt senken, wenn wir die Energie einsparen können, die für die Bewegung von Luft verwendet wird.

Luft hat Gewicht und weil sie Gewicht hat, müssen wir ein gutes technisches Urteilsvermögen ausüben, wenn es um Abgassysteme geht. Standardluft ist definiert als ein Gas, das Folgendes enthält:

- 78,1 % Stickstoff,

- 21 % Sauerstoff,

- 0,9 % Argon und

- keine Feuchtigkeit, in Meereshöhe und bei einer Temperatur von 70 °F.

Bei Standardbedingungen wiegt die Luft 0,075 Pfund pro Kubikfuß. Ein typisches Staubabsaugsystem mit einer Einlassleitung mit einem Durchmesser von 30 Zoll zu einem Lüfter bewältigt etwa 17.000 Kubikfuß Luft pro Minute (CFM). Oder, in Bezug auf das Gewicht ausgedrückt, bewältigt der Lüfter über 335.000 Tonnen Luft pro Jahr, basierend auf einem Rund-um-die-Uhr-Betrieb. Viele Einrichtungen verfügen über mehrere Systeme wie dieses.

Wie viel Geld geben wir für den Lufttransport in einer Anlage aus? Energie ist Geld, also ist die Umsetzung von Veränderungen, die Energie sparen, wie Geld in der Bank anzulegen. Dieses Dokument konzentriert sich auf die Kosten, um die Luft durch das System zu bewegen – im Grunde die Kosten für den Betrieb des Lüfters und nicht die Kosten für die Beheizung, Kühlung oder Befeuchtung der Luft im Arbeitsbereich.

Die auf der Welle eines Lüfters benötigte Leistung wird allgemein als die Nutzleistung (Bhp) des Lüfters bezeichnet. Die Bhp kann mit dieser Formel berechnet werden:(Ref. 3)

bhp = (Q x ∆P / 6356 x Nf) x df

Wobei Folgendes gilt:

bhp Pferdestärke Lüfterwelle

Q Luftstrom in Kubikfuß pro Minute (cfm)

∆P Druckverlust/-anstieg über das Gebläse in Zoll Wassersäule (“wg)

6356 Konstante

Nf Gebläseeffizienz als Dezimalzahl ausgedrückt

df Dichtefaktor definiert als die tatsächliche Dichte/Dichte der Standardluft

Für die Zwecke dieser Veröffentlichung wird angenommen, dass Luft unter Standardbedingungen vorliegt, sodass df = 1 ist.

Typische Lüfterwirkungsgrade betragen 60 bis 68 % für radial beschaufelte Lüfter und 70 bis 80 % für rückwärts geneigte Lüfterausführungen. Der in einem industriellen Lüftungssystem verwendete Lüftertyp sollte durch seine Nutzungs- und Leistungsanforderungen bestimmt werden. Radial beschaufelte Lüfterkonstruktionen werden in der Regel in schmutzigen Luftströmen verwendet, und rückwärts geneigte Lüfterkonstruktionen werden in relativ sauberen Luftströmen verwendet, wie auf der sauberen Seite einer Entstaubungsanlage. Leider sind viele ältere Lüfter ineffiziente radial beschaufelte Konstruktionen. Sie können mit robusten Leistungsmerkmalen aufwarten, wurden aber mit wenig bis gar keiner Berücksichtigung ihres Energieverbrauchs installiert, da Energie zu dem Zeitpunkt, an dem sie zuerst gekauft wurden, billig war.

Energie ist Kosten – basierend auf Kilowatt (kW) nicht Bhp; daher muss der Bhp in kW umgerechnet werden. Um Bhp in kW umzurechnen, multiplizieren Sie einfach Bhp mit 0,746. Um jedoch die Gesamtenergie in den Motor zu bringen, muss diese Wellenenergie durch die Motoreffizienz geteilt werden, Nm.

Die Motoreffizienz hängt von der Motorkonstruktion ab, beträgt aber in der Regel etwa 90 Prozent [0,9]. Es gibt oft zusätzliche elektrische Verluste in den Startern und Übertragungsverluste in den Leitungen zwischen dem elektrischen Zähler und dem Motor. Diese Verluste sind klein und aus Gründen der relativen Einsparung unbedeutend genug, um in die Motoreffizienz von 90 % eingeordnet zu werden. Multiplizieren Sie nun den angepasste kW-Wert mit den Betriebsstunden und den Stromkosten pro kWh.

Jährliche Kosten = (Q x P x 0,746 x H x 52 x C)/(6356 x Nf x Nm)

Wobei Folgendes gilt:

52 Wochenbetrieb pro Jahr

H Betriebsstunden pro Woche

C Kosten pro kW-Stunde

Ja, 6356 und 0,746 können zu einer einzigen Konstante kombiniert werden, aber dann ist die logische Zeichenkette unterbrochen. Das beantwortet die Frage: Was macht Luftenergiekosten aus?

Welche Teile der Energiekostenformel können wir steuern?

Von allen Elementen in dieser Formel sind die einzigen zwei, die von Ingenieuren und Betreibern industrieller Lüftungssysteme beeinflusst werden können, Luftstrom und Druckverlust.

Wie steuern wir diese Variablen?

Wenn das Ziel darin besteht, die Energie zu minimieren, sollte der Gesamtluftstrom im System minimiert werden und die Konstruktion sollte den Druckverlust (oder den Strömungswiderstand) so weit wie möglich so lange wie möglich reduzieren.

Beispiele dafür, wie Sie diese Steuerungen durchführen und Energie sparen können

Gute Konstruktionspraktiken

Eine Möglichkeit, die Luftmenge zu minimieren und Druckverluste in einem Filtrationssystem zu reduzieren, besteht darin, von Anfang an gute Konstruktionspraktiken anzuwenden. Konstruktionsdesign ist ein zu großes und zu umfangreiches Thema, als dass es in diesem Dokument vollständig abgedeckt werden könnte. Es gibt aber viele gute Quellen für Konstruktionspraktiken wie die Industrial Ventilation Conferences (http // www.michiganivc.org) und andere. Diese Konferenzen bieten Schulungen zur Konstruktion von Abgassystemen, die mit der geringsten Gesamtluftmenge arbeiten, mit einem minimalen statischen Verlust/Widerstand des Systems und einer maximierten Lüfterleistung.

Viele Anlagen haben ähnliche Installationen wie die in Abbildung 1.

Abbildung 1 – Rohrbogen am Lüftereinlass zum Schlauchfilter

Auf den ersten Blick ist dies eine sehr gute Installation; es gibt aber ein Problem mit dem Rohrbogen am Lüftereinlass. Damit ein Lüfter mit höchster Effizienz arbeiten kann, benötigt er drei- bis viermal den Durchmesser einer geraden Rohrleitung am Einlass zwischen dem letzten Rohrbogen und dem tatsächlichen Gebläseeinlass. (Ref. 4) Ohne diesen geraden Rohrleitungsverlauf füllt die Luft nicht gleichmäßig den Gebläseeinlass, und der Lüfter arbeitet mit einer geringeren als der veröffentlichten Rate und liefert keinen Konstruktionsluftstrom. In der Tat entspricht der Ort des Rohrbogens am Einlass einem Druckverlust von 0,9 Zoll Wassersäule im System.

Unter der Annahme, dass ein 17.000-cfm-System 24 Stunden pro Tag mit einem 80%igen Lüfter bei 0,09 USD pro kWh betrieben wird, verbraucht die Anlage unnötig 1.960 USD pro Jahr an Energie. Diese Kosten fallen jedes Jahr an, wenn dieses System in Betrieb ist. Wenn die Ausführung der Ausrüstung und die Kosten für das Bewegen des Lüfters um eine Länge, die 4 Durchmessern des Rohrbogens entspricht, nicht praktikabel sind, kann der Rohrbogen demontiert und durch einen identischen Bogen mit drei Luftleitblechen im Inneren ersetzt werden. Hierdurch können die jährlichen Kosten auf nur 435 USD gesenkt werden – was Einsparungen von etwa 1.525 USD entspricht – und das System wird einen erhöhten Luftstrom ohne zusätzliche Energiekosten bereitstellen.

Nach Angaben eines nationalen Anbieters von Leitungskomponenten belaufen sich die Kosten für die Installation von Luftleitblechen in einem 5-teiligen Rohrbogen mit 30 Zoll Durchmesser bei der Erstinstallation auf etwa 300 USD. Vergleichen Sie das mit den Kosten von 1100 USD, um den neuen Rohrbogen als Nachrüstung zu installieren, da zwei Wartungsingenieure etwa einen halben Tag benötigen, um sie zu ersetzen. (Ref. 5)

Gute Konstruktion ist wichtig. Eine nicht so gute Konstruktion kostet extra, solange das System in Betrieb ist.

Zentrale Systeme

Herkömmliche Entstaubungssysteme bestehen aus Hauben, Rohrleitungen, einer Entstaubungsanlage mit einem Trichter, einer Staubentsorgungseinrichtung und einem Lüfter.

Lüftergesetze oder Systemgesetze

Es gibt immer Druck auf die Anlage, mehr Tonnen Durchsatz zu erzielen, und mit der Zeit werden die Bandgeschwindigkeiten erhöht, Becherwerkantriebe aufgewertet usw. Bald ist die Absaugvorrichtung nicht mehr ausreichend, weil die Luftströme nie erhöht wurden, um die erhöhte Produktion aufzunehmen. Wie lautet die Antwort? Die klassische Antwort ist, den Lüfter zu beschleunigen, um den Fluss zu verbessern. Aber das kostet Sie etwas – und nicht wenig. Physikalische Gesetze bestimmen, was passiert. Diese Gesetze werden als Lüftergesetze oder Systemgesetze bezeichnet und sind in diesen Gleichungen dargestellt: (Ref. 3)

cfm (neu) = cfm (alt) x [U/min (neu) / U/min (alt) ]

Die Änderung der Strömung ist direkt proportional zur Geschwindigkeitsänderung. Wenn eine 20%ige Erhöhung gewünscht wird, muss die Lüftergeschwindigkeit um 20 % erhöht werden.

SP (neu) = SP (alt) x [U/min (neu) / U/min (alt) ]2

Ein Anstieg der Lüfterdrehzahl um 20 % führt zu einer Erhöhung des statischen Drucks (SP, Static Pressure) um 40 %. Dies liegt daran, dass eine 20%ige Zunahme des Luftstroms durch ein festes Rohrsystem zu einer 40%igen Erhöhung des Systemwiderstands führt.

HP (neu) = HP (alt) x [U/min (neu) / U/min (alt) ]3

Der Leistungsbedarf und damit der Energiebedarf ist eine kubische Funktion der Lüfterdrehzahländerung, sodass eine 20%ige Erhöhung des Durchflusses (und damit der Drehzahl) den Leistungsbedarf um ca. 73 % erhöht – viel Geld für nur 20 % mehr Durchfluss.

Abgesehen davon, das gesamte System herauszureißen und kostspielig zu ersetzen, – was kann ein Anlageningenieur tun?

Ziehen Sie in Betracht, einen oder mehrere der Aufsammelpunkte vom zentralen Rohrsystem abzunehmen und sie mit individuellen dedizierten Entstaubungsanlagen zu bestücken. Die Luft wird sich durch die verbleibenden Aufsammelpunkte umverteilen und die Strömung durch die verbleibenden Hauben erhöhen. Diese neue dedizierte Entstaubungsanlage wird eine kleinere Version der freistehenden Zentralenstaubungsanlage mit einem kleineren Lüfter und einer kleineren Staubaustragsvorrichtung sein. Wenn es die Anwendung zulässt, kann die dedizierte Entstaubungsanlage klein genug sein, um in das in den Abbildungen 3 und 4 gezeigte Haubengehäuse zu passen. Dadurch fällt die Rohrleitung weg und die statischen Verluste werden noch weiter reduziert.

Diese kleinen dedizierten oder integrierten Entstaubungsanlagen sind genauso zuverlässig wie die größeren zentralen Schlauchfilter und benötigen viel weniger Energie. Eine dedizierte Entstaubungsanlage in Abbildung 3 in der Nähe der Staubquelle würde nur etwa 20 % mehr Energie benötigen, verglichen mit 74 %, die für eine Entstaubungsanlage mit erhöhter Lüfterdrehzahl erforderlich sind. Die integrierte Version einer dedizierten Entstaubungsanlage hat den zusätzlichen Vorteil, dass keine Rohrleitung, keine Staubaustragsvorrichtung und sogar geringere Stromkosten erforderlich sind, da alle Rohrleitungsverluste wegfallen.

Suchen Sie nach Möglichkeiten, dedizierte Einheiten zu lokalisieren, um die Wirkung zu maximieren:

- An den Staubentstehungspunkten, die am weitesten von der zentralen Entstaubungsanlage entfernt sind, oder

- An Stauberzeugungspunkten, an denen die Absaugvorrichtungen nicht immer in Gebrauch sind. Dann kann die dedizierte Entstaubungsanlage abgeschaltet werden, wenn die Produktionsausrüstung, die abgesaugt wird, nicht verwendet wird und Staub erzeugt. (Eine richtig ausgeschaltete OFF-Taste spart so viel Energie wie nichts anderes.)

Leistungsfiltermedien

Denken Sie daran, dass Energieeinsparungen durch die Minimierung des Luftstroms und die Reduzierung des Druckverlusts erzielt werden, während die Anwendungsanforderungen weiterhin erfüllt werden. Eine Möglichkeit, den Druckverlust zu verringern, besteht darin, Filtermedien in Stoff- und Patronen-Entstaubungsanlagen auf neuere leistungsfähige Medien aufzurüsten. Leistungsfähige Medien fallen in vier allgemeine Kategorien.

- Filtermedien mit Oberflächenbehandlungen,

- Plissee-Taschenmedien,

- Hochtechnologische Medien und

- Innovative Filtermedienkonfigurationstechnologie.

Filtermedien mit Oberflächenbehandlungen

Oberflächenbehandlungen können die Leistung in vielerlei Hinsicht verbessern: erhöhte Effizienz, verringerter Filterdruckverlust, erhöhte Beständigkeit gegenüber Feuchtigkeit und Chemie, bessere Staubkuchenfreisetzung und reduzierte Überbrückung, um nur einige zu nennen.

Es gibt viele Oberflächenbehandlungen: Einige sind mechanische, andere chemische Modifikationen oder eine Kombination aus beiden. Das Hauptziel von Oberflächenbehandlungen besteht darin, den Großteil der Partikel auf und von der Oberfläche des Mediums zurückzuhalten und freizusetzen. Auf diese Weise bleibt der Filter länger sauber, was zu einem geringeren Druckverlust führt. Diese Behandlungen können auch verwendet werden, um die Beständigkeit gegenüber Feuchtigkeit und Chemie zu erhöhen und die Überbrückung zu reduzieren. Einige der üblicheren Filtermedienoberflächen umfassen:

- Flache Standard-Filtertaschen verfügen über ein glattes Filz-Finish mit einer natürlichen Weichheit, die den offenen Fasern zugeschrieben wird. Diese Fasern unterstützen das Auffangen von feinen Partikeln und halten den Staubkuchen fest. Ein besonderes Problem für Stäube wie Eiweiß, Stärke und Kalkhydrat besteht darin, dass diese Staubarten leicht agglomerieren und in Gegenwart von hoher Feuchtigkeit einen harten Staubkuchen bilden.

- Gesengtes Finish durch Schmelzen der Oberflächenfasern mit einer Gasflamme, um die Neigung der Staubpartikel zu verringern, an der Oberfläche zu kleben. Eine gesengte Oberfläche liefert gewöhnlich eine bessere Staubkuchenfreigabe und somit einen geringeren Druckverlust.

- Glasiertes Finish, auch bekannt als Eierschalen-Finish, ist das Schmelzen und Verschmieren einer mikroskopischen Schicht der Medienfasern, um eine glatte Oberfläche für eine bessere Staubkuchenfreigabe zu bilden. Dies stellt eine Verbesserung für die Staubkuchenfreigabe dar und führt zu einem niedrigeren Betriebsdruckverlust für einige sehr klebrige Stäube.

- Silikon-Behandlungen unterstützen den anfänglichen Aufbau des Staubkuchens und reduzieren die Feuchtigkeitsabsorption in die Faser, wodurch eine bessere Freigabe von feuchtigkeitsempfindlichem Staub und ein geringerer Betriebsdruckverlust ermöglicht wird.

- Ölabweisendes, wasserabweisendes und universelles chemisches Finish sind alles Begriffe, die Filz beschreiben, der in ein Fluorkohlenstoffbad eingetaucht, gepresst und dann im Filz hitzefixiert wurde. Der Fluorkohlenstoff reduziert die Absorption von Feuchtigkeit und Säuren in die Fasern und bietet eine glatte Oberfläche für die Staubkuchenfreigabe. Es kann die Hydrolysebeständigkeit der Faser gegenüber Feuchtigkeit und Wärme erhöhen und die Beständigkeit gegen Säureabbau erhöhen.

- Expandiertes PTFE, eine Membran, kann mit der Oberfläche von herkömmlichen Nadelfilzen oder Geweben thermisch verbunden werden. Diese Membran bietet hohe Wirkungsgrade, eine überlegene Staubkuchenfreigabe und einen verbesserten Luftstrom – alles zu einem Preis.

Andere Oberflächenbehandlungen wie Acrylschaum sind verfügbar und wurden entwickelt, um den spezifischen Anforderungen bestimmter Branchen und Anwendungen gerecht zu werden.

Plissee-Taschen: Die Notwendigkeit, mehr und mehr Medien in einen Schlauchfilter zu setzen, um eine erhöhte Luftströmung zu schaffen, plus der Wunsch, die Effizienzleistung bestehender herkömmlicher Rundrohr-Entstaubungsanlagen zu verbessern, brachte die Erfindung des Plissee-Taschenfilters hervor. Das Einsetzen von Plissee-Taschenfiltern in eine vorhandene Entstaubungsanlage kann auch den Druckverlust reduzieren und somit zu Energieeinsparungen führen. Der Plissee-Taschenfilter kann eine ovale oder runde Form haben wie eine herkömmliche Tasche mit einem Durchmesser von 6 oder 6,25 Zoll, mit der Ausnahme, dass das Medium gefaltet ist, um eine größere Gesamtfilterfläche pro linearem Fuß der Filterlänge bereitzustellen.

Plissee-Taschenfilter können oft die gesamte Filterfläche einer vorhandenen Entstaubungsanlage verdoppeln oder sogar verdreifachen. Dies bedeutet nicht, dass die Kapazität des Entstaubungsanlagen-Luftstroms verdreifacht werden kann. Plissee-Taschen arbeiten normalerweise mit viel niedrigeren Filtrationsgeschwindigkeiten als die Stofftaschen, die sie ersetzen. Um wie viel niedriger die Filtrationsgeschwindigkeit ist, hängt von der Staubcharakteristik und der Konstruktion des Entstaubungsanlagen-Gehäuses ab. Die Nachrüstung bestehender Schlauchfilter-Entstaubungsanlagen mit Plissee-Taschen bietet eine potenziell kosteneffektive Möglichkeit, den Druckverlust in der Entstaubungsanlage zu senken, da mehr Filterfläche einen verringerten Luftstromwiderstand bedeutet. Plissee-Taschenfilter sind in einer breiten Palette von Medien erhältlich. Spinnvlies-Medien mit einer Oberflächenbehandlung auf hocheffizienten Nanofasern sind gebräuchlich. Die Nanofasertechnologie hält Staub auf der Oberfläche des Plissee-Mediums, wo es während des Reinigungszyklus der Entstaubungsanlage leicht durch Impulse gereinigt werden kann. Die Ergebnisse sind niedrigerer Druckverlust und geringere Emissionen als herkömmliche unbeschichtete Spinnvlies-Medien. Dieses Medium ist derzeit sowohl für ovale oder runde Plissee-Taschen als auch für herkömmliche Patronenfilter erhältlich.

Hochtechnologische Medien: Dazu gehören Nanofaser-Medien mit abgestuften Denier-, Verbund- oder Elektrospinnmedien oder wasserstrahlverfestigten Medien. Der größte Teil dieser Medientechnologie existierte vor 10 Jahren nicht und sie wurden oft eingeführt, lange nachdem bestehende Entstaubungsanlagen gekauft, installiert und die Filtermedien bestimmt wurden. Das Erweitern von Entstaubungsanlagen durch Installieren von Hochleistungsmedien bei einem geplanten Filterwechsel kann den Betriebsdruckverlust erheblich verringern und die Effizienz und die Filterlebensdauer erhöhen.

Abgestufte Denier-Medien sind auf der Reinluftseite mit einer Schicht aus Fasern mit größerem Durchmesser und auf der Seite mit der schmutzigen Luft aus einer Schicht aus feineren Fasern aufgebaut. Dies verbessert die Oberflächenfiltration, während ein geringerer Druckverlust und eine bessere Impulsreinigung als bei einem Filz nur aus feinen Fasern ermöglicht wird.

Verbundmedien sind aus zwei verschiedenen Fasertypen aufgebaut, um die inhärenten Eigenschaften von jedem zu nutzen. Einer der üblicheren Verbundstoffe ist eine dünne Schicht von P84®-Fasern auf der Oberfläche eines weniger teuren Filzes wie Polyester. P84® hat eine ausgezeichnete Effizienz, Staubkuchenfreigabe und höhere Hitzebeständigkeit (interpretieren Sie das als niedrigeren Druckverlust), ist aber teuer. Polyester ist eine kostengünstige und dennoch robuste Faser. Ein Gewebe vollständig aus P84®-Modell kann sich als äußerst kostspielig erweisen, wenn es nur für einen reduzierten Druckverlust gekauft wird – aber die Kombination mit einer Basis aus Polyester kann eine kostengünstige Lösung für einige problematische Druckverlust- und Wärmeprobleme sein.

Wasserstrahlverfestigte Filzmedien stellen das Verfahren zur Filzherstellung dar und verwenden computergesteuerte Hochdruckwasserstrahlen anstelle von Nadeln im Herstellungsprozess. Typische Herstellungsverfahren für Filtermedien umfassen einen Vernadelungsprozess, der die Fasern zusammenzieht, verwebt und verwirbelt, um einen dicken Filz zu bilden. Der Nachteil dieses mechanischen Vernadelungsprozesses ist die Inkonsistenz des Faserporenabstands und der Größe. Diese Inkonsistenz beeinflusst die Filtrationseffizienz und den Druckverlust, indem Staub durch die Porenstruktur wandern und Staubpartikel in die Tiefe des Filzes eindringen können, wodurch der Luftstrom blockiert und ein übermäßiger Druckverlust über die Filter hinweg verursacht wird. Wasserstrahlverfestigter Filz ist in der Porengröße viel einheitlicher, was zu kleineren Poren führt. Dies bedeutet eine Verringerung der Tiefenbelastung und eine Verringerung des Druckverlusts.

Elektrospinnen ist das Verfahren zur Herstellung von Nanofasermedien, die eine sehr feine, kontinuierliche, elastische Schicht von 0,2–0,3 Mikrometer Dicke ist. Nanofasermedien bilden ein permanentes Netz auf der Medienoberfläche, das Staub auf der Oberfläche des Mediums auffängt, wodurch die Medien beim Filtern von Partikeln unter einem Mikrometer effizienter werden, eine längere Filterlebensdauer durch Erhöhen der Impulsreinigungseffizienz ermöglicht und ein niedrigerer Druckverlust über einen erweiterten Betriebszeitraum sichergestellt wird.

Das Elektrospinnverfahren erzeugt ein Filtermaterial mit einem höheren Anteil an feinen Fasern und einer kleineren und einheitlicheren Porengröße. Diese Konsistenz und Gleichförmigkeit erzeugen ein Filtermedienmaterial, das Staub wirksamer oberflächenbelastet, was eine effizientere Impulsreinigung und einen geringeren Druckverlust ermöglicht. Die kleinere Porengröße:

Verlangsamt die Tiefenbelastung, um eine effizientere Filterreinigung zu fördern, und

Senkt die Druckverluste – und ermöglicht so höhere Luftströme, längere Filterlebensdauer und geringere Emissionen.

Innovative Medienkonfigurationstechnologie

Die neueste Filterkonfigurationstechnologie kombiniert die Vorteile der Nanofasertechnologie mit der ersten Medienkonfiguration ihrer Art. Sie verwendet plissierte Kanäle im Vergleich zu herkömmlichen Plissee-Patronenfiltern oder Taschenfiltern. Diese Konstruktion verbessert die Filterreinigungseffizienz erheblich, und eine bessere Impulsreinigung senkt den Betriebsdruckverlust und erhöht so die Energieeinsparungen.

Wie Sie die Einsparungen mit leistungsfähigen Medien realisieren

Wenn Sie die Entstaubungsanlage nur mit leistungsfähigen Filtermedien versehen, führt dies nicht sofort zu einer Energieeinsparung. Warum nicht? Da der niedrigere Druckverlust durch das Medium zu einem niedrigeren Druck am Einlass des Lüfters führt, und wenn Sie die Leistung des Lüfters nicht anpassen, bewegt der Lüfter nur mehr Luft und verbraucht mehr Leistung (nicht weniger). Um das Energieeinsparpotenzial in den leistungsfähigen Medien zu realisieren, muss die Lüfterdrehzahl so reduziert werden, dass der Luftstrom im ursprünglichen Konstruktionsfluss erhalten bleibt.

Abbildung 7 zeigt eine Lüfterleistungskurve, die die Kurve des statischen Drucks (SP) und die Kurve der Nutzleistung (bhp) angibt. Über diesen Leistungskurven wird eine Systemkurve erstellt, die den Widerstand aller Komponenten in dem Sammelsystem (Hauben, Rohrleitungen, Entstaubungsanlage usw.) abzüglich des schließlich erhöhten Druckverlusts über die Filtermedien darstellt.

Wenn der Designluftstrom Q1 ist mit einer Konstruktion ∆P1 und Hochleistungsfiltertaschen, die bei einem reduzierten Druckverlust ∆P2 arbeiten, wird der statische Druck am Lüftereinlass auf SP1 reduziert, was zu einem erhöhten Durchfluss Q2 und einer Erhöhung der Nutzleistung bhp2 in Abbildung 8 führt. Eine mechanische Änderung des Lüftersystems ist erforderlich, um die Strömung in den Konstruktionsfluss Q1 zurückzuführen.

Eine Möglichkeit, den Luftstrom auf den ursprünglichen Q2-Wert zu reduzieren, besteht darin, einfach eine Klappe zu schließen, um den statischen Widerstand zu ersetzen, siehe Abbildung 9. Dies reduziert den Luftstrom auf das ursprüngliche Niveau, aber es bringt auch die bhp auf das ursprüngliche Niveau zurück. In der Tat erzeugt die Klappe eine neue Systemkurve wie in Abbildung 10 gezeigt. Dies führt nicht zum Ziel der Energieverringerung.

Um die potenziellen Energieeinsparungen zu realisieren, muss die bhp-Anforderung reduziert werden, und dies erfordert eine Änderung der Drehzahl des Rotationslüfters. Die beiden Möglichkeiten, die Lüfterdrehzahl zu ändern, sind Motorantriebe mit variabler Drehzahl und einfache Riemen- und Scheibenwechsel.

Wenn das System nicht gemessen wurde, keine Lüfterkurve verfügbar ist oder der Systemfluss variabel ist, ist die effizienteste Lösung vermutlich ein Frequenzumrichter (FU). Ein FU kann eine unbegrenzte Anzahl von Lüfter-SP-Kurven und entsprechenden bhp-Kurven liefern, wie in Abbildung 11 gezeigt. Indem Sie einfach die gewünschte Geschwindigkeit eingeben, können Sie die Vorteile der Nutzleistung nutzen.

Erinnerung an das dritte Lüftergesetz: Bei einem festen System nimmt der bhp als dritte Potenz der Geschwindigkeitsänderung ab.

- Eine Verringerung der Geschwindigkeit um 5 % führt zu einer Energieeinsparung von 14 % 0,953 = 0,86

- Eine Verringerung der Geschwindigkeit um 10 % führt zu einer Energieeinsparung von 27 % 0,903 = 0,73

- Eine Verringerung der Geschwindigkeit um 12 % führt zu einer Energieeinsparung von 32 % 0,883 = 0,68

Der Nachteil ist, dass VFDs teurer in der Anschaffung sind als ein einfacher Riemen- und Scheibenwechsel. Für ein 40-HP-System kostet ein freistehender VFD zwischen 5000 und 5500 USD und muss von zwei Elektrikern einen halben Tag lang installiert werden – eine Summe, die sich in vielen Situationen immer noch zufriedenstellend auszahlt.

Für ein festes System ohne Anforderungen an die Variation des Luftstroms ist lediglich ein einfacher Riemen- und Scheibenwechsel am Lüfterantrieb erforderlich. Die Änderung der Geschwindigkeit gibt den Durchfluss auf den ursprünglichen Q1-Wert zurück und reduziert den Leistungsbedarf von bhp1 auf bhp2, wie in Abbildung 12 gezeigt. Die feste Drehzahländerung sorgt für 100 % Energierückgewinnung und ist kostengünstig. Für das Beispielsystem mit einem 40-HP-Motor betragen die Kosten etwa 300 USD und es werden zwei Wartungstechniker für einen halben Tag zur Installation benötigt.

Vorgeschichte

Eine große Getreideverarbeitungs- und Ölsaatenverarbeitungsanlage im Süden der USA verfügte in der Anlage über 35 Schlauchfilter-Entstaubungsanlagen mit Gewebefiltern. Unter dem Druck, die Energiekosten zu senken, und nach vielen Forschungen über leistungsfähige Filtermedien wurde beschlossen, eine Entstaubungsanlage mit wasserstrahlverfestigten Filtermedien zu versehen. Die Absicht war, dass die neuen Medien den Druckverlust über den Kollektor um 2-Zoll-Wassersäule reduzieren könnten, und die resultierenden Energieeinsparungen bei allen 35 Entstaubungsanlagen, die mit diesem Medium ausgestattet sind, wären signifikant.

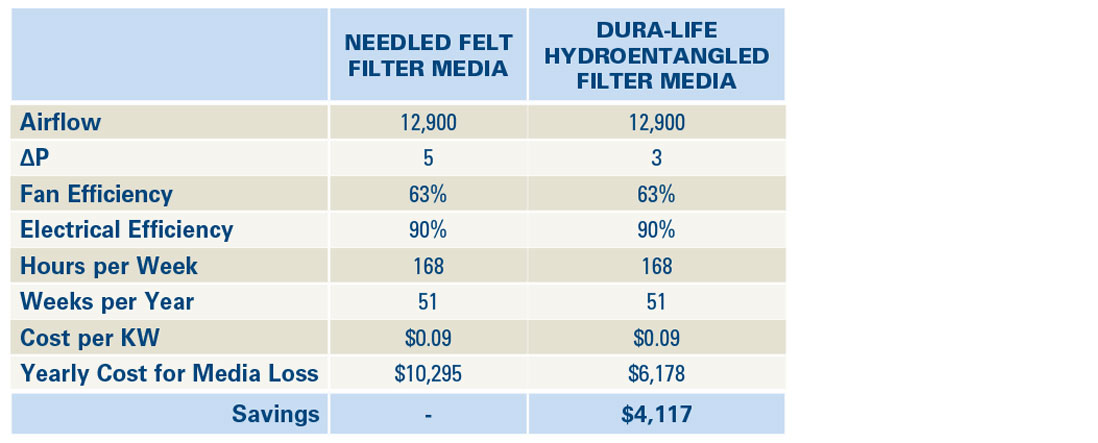

Abbildung 13 zeigt die Daten für die Analyse. Der Luftstrom wurde auf 12.900 cfm eingestellt. Der Nadelfilz-Druckverlust betrug 5-Zoll-Wassersäule, und die wasserstrahlverfestigten Filtertaschen stabilisierten sich bei 3 Zoll Wassersäule. Der Lüfter war ein Radialschaufel-Lüfter mit einem Wirkungsgrad von 63 %. Es wurde eine elektrische Übertragungs-/Motoreffizienz von 90 % verwendet. Die Anlage ist 24 Stunden pro Tag, 7 Tage die Woche und 51 Wochen im Jahr in Betrieb. Ihre elektrischen Kosten betrugen 0,09 USD pro kWh.

Neben der Stabilisierung bei niedrigerem Druckverlust hatten die wasserstrahlverfestigten Filterelemente auch die doppelte Filterlebensdauer. Als der Werksleiter alles berechnete (Arbeitseinsparungen durch weniger Filterwechsel, die inkrementellen Kosten der Antriebsänderung und die erhöhten Kosten der Filtertaschen) betrug die Amortisationszeit 3,8 Monate.

Durch die einfache Anschaffung und Installation der wasserstrahlverfestigten Taschenfilter und die neue Scheibe für eine niedrigere Geschwindigkeit wurde festgestellt, dass die Anlage potenziell mehr als 77.000 USD pro Jahr einsparen könnte, wenn alle 35 Entstaubungsanlagen nachgerüstet würden.

Übersicht

Luft hat Gewicht und bei der Luftbewegung in industriellen Lüftungsanlagen wird viel Energie verbraucht. Um die Energiekosten zu minimieren und somit die Kosten des Produkts zu reduzieren, muss bei der Konstruktion neuer Systeme und alternativer Systeme ein gutes technisches Urteilsvermögen ausgeübt werden. Betrachten Sie für bestehende Systeme alternative Produkte wie Taschen mit verbesserten Filteroberflächen fortschrittliche Leistungsmedien und/oder innovative Filtermedienkonfiguration mit dem Ziel, den Druckverlust durch das System zu reduzieren. Alle diese möglichen Lösungen können höhere anfängliche Kosten darstellen, aber wenn die Energieeinsparungen berücksichtigt werden, kann bei jeder Lösung langfristig gespart werden.

Schließen