Por Scott Grimes, Filtragem de processo Donaldson

Cervejeiros, bem-vindos ao mundo da regulamentação. De acordo com a Lei de Modernização da Segurança dos Alimentos (FSMA) de 2011, a cerveja e outras bebidas alcoólicas são consideradas, agora, um alimento regulamentado. Independentemente de sua marca ser de grande alcance ou você possuir uma microcervejaria, a FSMA exige a identificação de todas as potenciais fontes de contaminação em suas instalações, bem como a adoção de medidas deliberadas para evitar doenças de origem alimentar.

Este processo de due-diligence é chamado de desenvolvimento de um plano HACCP (Hazard Analysis and Critical Control Point) ou, em português, APPCC (Análise de Perigos e Pontos Críticos de Controle). Segundo previsto em lei, a FDA tem o direito de inspecionar e multar as cervejarias que não possuam um plano HACCP aceitável.

As regulamentações, no entanto, não são a única razão que justifique o desenvolvimento de um plano HACCP. A nova exigência é uma oportunidade de proteger a qualidade do seu produto e, acima de tudo, a reputação da sua marca. Avaliar suas instalações através de uma perspectiva de segurança alimentar pode estimular melhorias que ajudarão a manter a consistência dos sabores da cerveja e alcançar a vida útil estável necessária para expandir a distribuição.

Riscos de contaminação na cervejaria: uma visão geral

Embora o teor alcoólico das cervejas com maior proporção de álcool por volume (ABV) tenda a ser um purificador natural, não há um nível de ABV reconhecido como completamente seguro. Os riscos de segurança alimentar na fabricação da cerveja são comparáveis a muitos outros tipos de produção de alimentos.

Contaminantes biológicos potenciais estão presentes nos grãos de cereais, aromatizantes ou auxiliares de processamento usados. Os riscos negligenciados, no entanto, são a água, o vapor e o gás utilizados no processo em si. Estas “conveniências” de processo podem transportar sujeiras, óleo e bactérias do exterior ou contraí-las dentro da tubulação do sistema. Partículas duras podem danificar equipamentos a jusante, e mesmo pequenos depósitos microbianos podem se multiplicar em colônias maiores.

As práticas de limpeza e higiene não detêm todos os invasores comuns. Dessa forma, embora você já domine a etapa de filtragem do produto que purifica a cerveja após a fermentação, outros filtros de processo são importantes em todas as suas instalações.

Filtragem em “pontos críticos de controle”

A indústria cervejeira ainda não desenvolveu padrões consensuais sobre exatamente onde e como filtrar os recursos da rede pública dentro do processo cervejeiro. Até então, aplicam-se as diretrizes para o processamento geral de alimentos, a saber, Padrões sanitários 3-A e padrões Safe Quality Foods (SQF). Estes padrões de design são a base de um plano HACCP para outras indústrias de bebidas.

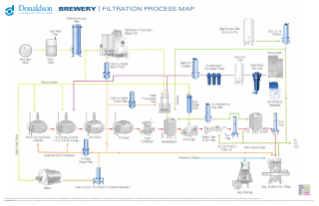

A filtragem de processo é recomendada em três áreas da sua fábrica:

- Pré-filtragem: Em salas de serviços públicos ou áreas de armazenamento a granel, onde água, vapor e fontes de ar são introduzidos ou gerados inicialmente;

- Filtração intermediária: Em etapas de processo onde água, vapor e ar se locomovem através de tubulações ou equipamentos antes de entrar em contato direto com as superfícies ou processo do produto; e

- Filtragem final: Próximo ao final do processamento, em que há uma oportunidade final de tratar os contaminantes sobreviventes antes que eles prejudiquem uma bebida acabada.

Cada cervejaria é única e a sua pode ter outras necessidades de filtragem, no entanto, apresentamos abaixo, os pontos de controle nos quais a filtragem é, em geral, recomendada:

1) Antes da maltagem, da brassagem e da fervura

Risco de contaminação: Água

Precaução: Pré-filtro na fonte e filtro de grau estéril no ponto de uso

O processo de fabricação da cerveja começa com grandes volumes de água. A água germina a cevada triturada em malte. Mais água é adicionada com outros cereais para criar um bagaço. O bagaço e o lúpulo são cozidos com uma caldeira a vapor acrescida por água. A água corrente quente é utilizada durante a filtragem. Obviamente, a água limpa o equipamento do processo.

A importância de filtrar a água da fonte não pode ser sobrestimada. Embora a fervura seja uma etapa eficaz de eliminação de patógenos, a sujeira, ferrugem e crostas podem estar presentes na água, especialmente se extraída de um poço ou rio. Use um pré-filtro de 10 micra na linha de água que entra em seu processo para capturar de 95% a 98% de sedimentos estranhos e outros contaminantes. A água do poço ou do rio que transporta uma maior quantidade de detritos pode demandar uma série de pré-filtros de 50, 20 e 10 micra. A pré-filtragem ajuda a proteger o equipamento a jusante contra entupimento e corrosão, e alivia a carga em qualquer filtro mais fino a jusante.

Uma vez concluído o processo de cozimento, qualquer procedimento ou ingrediente adicional introduz um risco de contaminação. No caso da lavagem de recipientes, por exemplo, deve ser usada água de grau estéril.

Qual é a diferença entre a filtragem estéril e não estéril?

Um filtro estéril é necessário onde quer que haja contato direto com um produto ou suas superfícies. Os filtros estéreis são usados para remover as clarificações da caldeira, por exemplo, ou purificar o ar comprimido usado para ionizar as latas antes do envase.

Para que líquido, ar ou gás seja considerado estéril pelas normas da FDA, ele deve ser filtrado a um valor de redução logarítmica de >7. Ou seja, o número de germes deve ser reduzido em 107. Para tanto, o ideal é um meio filtrante de 0,2 micra. Ele deve ser “absoluto” — projetado com esse tamanho exato e consistente de poros.

Filtros de micrometria maior, “nominalmente aferidos”, são aceitáveis para aplicações não estéreis, tais como pré-filtragem de água de alimentação de caldeira a vapor. Nem todos os fornecedores de filtros testam seus elementos para obter a eficiência de captura. Escolha filtros que tenham sido submetidos a teste quanto ao desempenho da função pretendida.

2) Entre a filtragem e a fermentação

Risco de contaminação: Gás ou ar estéril

Precaução: Pré-filtro na fonte e filtro de grau estéril no ponto de uso

Após o processo de filtragem separar os grãos utilizados do mosto clarificado na caldeira de produção de cerveja, o mosto está pronto para ser convertido em cerveja. Antes de adicionar a levedura fermentadora, o mosto precisa de aeração para ajudar os organismos desejáveis a se propagar e decompor o produto em açúcares simples.

O ar comprimido ou oxigênio são usados para aeração e ambos representam outro risco. Equipamentos e tanques compressores podem vazar óleo, umidade e micróbios. Para proteger esta etapa crítica, recomenda-se um pré-filtro nas linhas de ar, nitrogênio, CO2 e oxigênio na sala de serviços. Além disso, um filtro de grau estéril avaliado em 0,2 micra (com um valor de redução logarítmica >7) deve ser colocado no ponto de uso do aerador de mosto.

As instalações maiores utilizam um propagador de levedura, que também pode utilizar ar estéril ou oxigênio. Além disso, a limpeza deste equipamento deve ser realizada em séries, o que demanda vapor de grau culinário, que é filtrado para remover 95% dos sólidos suspensos com 2 micra ou mais de diâmetro.

3) Pós-fermentação em tanques

Risco de contaminação: CO2

Precaução: Blanket de tanque e ventilação de ar esterilizado

Uma vez que a levedura nos recipientes de fermentação tenha sido fragmentada (arrefecida para cessar a fermentação), a pressão do tanque pode flutuar durante o esvaziamento e o envase, representando um risco de colapso do tanque. Como o tanque não está mais produzindo seu próprio CO2 para contrapressão, uma boa solução é injetar um “blanket” de CO2 no tanque e inserir uma ventilação de tanque de ar estéril no topo do recipiente, que permite que a entrada e saída de ar, compensando as mudanças de volume, enquanto dentro da carcaça um elemento filtrante hidrofóbico de grau estéril para filtragem de partículas e bactérias do ar que entra.

O CO2 também é utilizado para pressão do produto, transferindo a cerveja de um tanque para o outro. Todo CO2 que entre em contato com o produto deve ser filtrado estéril.

4) Após clarificações da caldeira

Risco de contaminação: Substância biológica

Precaução: Filtro de líquidos absoluto

Antes que os copos de cerveja clara se tornassem populares, as cervejas turvas eram bem aceitas entre o público consumidor. Atualmente, a clarificação da cerveja é uma etapa essencial para alcançar a cor desejada na escala de 2 a >40 do Manual de referência padrão (SRM). A ictiocola, um colágeno derivado do peixe, é um agente clarificante comumente usado, às vezes chamado de “clarificação da caldeira”. Outras substâncias utilizadas incluem polifenois, betaglucana, oxalatos e carragena.

Uma vez que estes compostos de clarificação tenham isolado e assentado as leveduras e proteínas de cerveja, é necessário filtrá-los. Para isso, é recomendado um elemento filtrante de líquidos de polipropileno de grau absoluto, como um filtro Donaldson LifeTec™, que foi desenvolvido em colaboração com algumas das principais marcas de cerveja do mundo. O valor em micra deste filtro líquido depende do tipo de cerveja que você está produzindo.

5) Durante a filtragem do produto final

Risco de contaminação: Processos a granel

Precaução: Filtros adicionais de líquido ou gás

Após a remoção das clarificações da caldeira, a maioria das cervejeiras submete seu produto a uma filtragem final a granel. (Outras combinam a etapa de clarificação anterior e a filtração final em um único procedimento.) Há vários métodos para esta remoção final das impurezas restantes: Filtro de placas, centrífuga e filtro de terra diatomácea. Cada um pode demandar uma filtragem extra, dependendo das condições e do produto desejado.

A Terra diatomácea (DE) é a prática mais tradicional de filtração a granel e tem o menor custo. Dois filtros de membrana ajudarão os sistemas de DE a ter um ótimo desempenho: um filtro de retenção para remover qualquer levedura ou partículas de perlite que possam ter entrado a jusante; e, se o CO2 for usado para remover o oxigênio durante a fase de alimentação da dose, um filtro de gás sobre o CO2 como precaução contra contaminantes.

A filtragem por placas frequentemente usa CO2 para pressionar grandes volumes de cerveja pelo equipamento. Um filtro estéril deve ser colocado sobre este gás imediatamente antes que ele entre em contato com o produto.

As centrífugas estão se tornando benéficas devido às despesas operacionais comparativamente baixas. Se seu objetivo for maior clarificação da cerveja, outro filtro líquido de 5 micra pode ser adicionado a jusante da centrífuga. Nesse caso, a integridade estrutural é importante. Se você operar uma instalação de alto volume, escolha um filtro (como o filtro LifeTec™ PP100 N) projetado para manter altas taxas de fluxo, resistir ao colapso e ser regenerado, o que ajuda a maximizar a vida útil do filtro.

6) Acondicionamento, armazenamento em barril e engarrafamento

Riscos de contaminação: Ar comprimido, gás e água

Precaução: Filtragem de grau estéril

Após a filtragem do produto final, há vários locais onde o condicionamento, o engarrafamento e o armazenamento em barril podem trazer riscos de contaminação. Seguem abaixo as precauções recomendadas:

Acondicionamento: Para cervejas do tipo Lager que são acondicionadas em um recipiente refrigerado, recomenda-se o CO2 para contrabalançar a pressão do tanque, e uma abertura de ar estéril do tanque deve proteger seu conteúdo (assim como na etapa de pós-fermentação). O gás pode transportar subprodutos de produção contaminantes e deve ser filtrado com carvão ativado.

Lavagem de barris: Use um pré-filtro para remover o sedimento da água usada para limpar quimicamente os barris em um processo de limpeza no local (CIP). Ao lavar e vaporizar os barris, certifique-se de que eles sejam filtrados a grau culinário (removendo 95% das partículas de 2 micra e maiores). Se você usar uma purga de ar comprimido para secar o barril, este deve ser filtrado por ar estéril. Por fim, se você abastecer o interior do barril com CO2 para deslocar o oxigênio, filtre primeiro o CO2.

Limpeza de latas: Antes do envase, as latas são frequentemente lavadas a seco com um ionizador para remover poeira e sedimentos. Este dispositivo utiliza ar comprimido, que deve ser tratado primeiro com um filtro de ar estéril, como o P-SRF da Donaldson. Se, em vez disso, for usado lavagem com água, recomenda-se um filtro de líquido de 1 mícron neste ponto de uso.

Envase de garrafas: Muitos fabricantes de cerveja utilizam um processo de engarrafamento com espuma (FOB) para remover o oxigênio antes do tampamento. Um micropulso de água é aplicado na superfície da cerveja, fazendo com que ela espalhe e desloque o oxigênio. Como a água está em contato direto com o produto acabado, ela deve ser filtrada estéril.

Conclusão

A água, vapor, ar ou gás utilizados no processamento de bebidas representam uma fonte significativa de contaminação no processo. Uma filtragem devidamente escalonada pode ajudar a reduzir este risco. As cervejarias que utilizam múltiplos ingredientes, tratamentos com fonte de calor e de ar, e etapas de embalagem podem demandar um sistema de filtragem mais complexo. Cada fábrica, no entanto, enfrenta um desafio comum: controlar os contaminantes que entram e os pontos críticos de controle. Como regra geral, estes são:

- Pontos nos quais a contaminação é gerada ou introduzida pela primeira vez; e

- Pontos nos quais a contaminação do produto está em maior risco ou nos quais há uma “última chance” de removê-la.

O que se pretende na pré-filtragem, na filtragem intermediária e na filtragem do produto final é a redundância. Quando um processo envolve ingredientes caros, bem como sua reputação, filtrar “precoce e frequentemente” durante todo o processo é uma boa política.

Por fim, trabalhe com um parceiro de filtração confiável que possa ajudá-lo a avaliar suas necessidades e recomendar opções apropriadas de produtos. Certifique-se de que eles estejam qualificados para ajudar a selecionar os elementos mais econômicos e verificar o desempenho dos seus filtros.