-

Produits et solutions

- Aérospatiale et défense

- Stockage de fluides en vrac

- Gaz et air comprimé

- Compresseur

- Solutions IoT connectées

- Unité de disque

- Pièces et filtres de moteur

- Systèmes OEM de moteur

- Turbine à gaz

- Filtration hydraulique

- Brouillards, poussières et fumées industriels

- Membranes

- Processus

- Impression de production

- Semiconducteurs

- La ventilation

- Services

-

Les secteurs

- Aérospatiale

- Agriculture

- Automobile

- Biotechnologie

- Construction

- Défense

- Unité de disque

- Composants électroniques

- Énergie

- Aliments et boissons

- Industrie forestière

- Imagerie

- Processus industriel

- Fabrication

- Marin

- Manutention

- Dispositifs médicaux

- Industrie minière

- Emballage

- Produits pharmaceutiques

- Transmission

- Production d’électricité

- Ferroviaire

- Transfert

- À propos de nous

Le marché alimentaire pour les animaux connaît une croissance rapide de plusieurs milliards de dollars chaque année. À travers le monde, les dépenses alimentaires pour nos amis à quatre pattes ont augmenté de 50 milliards de dollars en 2014 à 54 milliards de dollars en une seule année. Non seulement plus de foyers achètent des animaux domestiques, mais les propriétaires font de plus en plus attention aux produits qu’ils achètent pour les « membres de leur famille » adoptés.

C’est pourquoi de nombreux transformateurs majeurs d’aliments pour animaux vont au-delà de la conformité avec les règles de la Food and Drug Administration (FDA) qui régissent la transformation des aliments pour animaux. Les entreprises portent une attention particulière aux normes volontaires développées pour le traitement des aliments de qualité humaine. Les directives suivantes comme la Safe Quality Foods (SQF), Canada Gap, and British Retail Consortium (BRC), peuvent aider les transformateurs d’aliments pour animaux à réduire la contamination et à présenter leur alimentation pour animaux comme étant nettement « supérieure ».

La filtration de l’air, de la vapeur et des liquides utilisés dans le traitement des produits alimentaires pour animaux est un élément clé de ces normes. De fait, elle est aussi importante que l’approvisionnement en ingrédients de haute qualité. La filtration ne peut pas complètement retirer toute la contamination possible de l’environnement immédiat, mais peut aider à arrêter les contaminants de se déplacer en aval dans les aliments ou sur les surfaces en contact avec les aliments.

La filtration est importante dans trois étapes d’un processus. Ces points de contrôle critiques sont :

- Points d’origine : L’endroit où votre installation transmet ou génère de l’air, de la vapeur ou des liquides, comme votre espace de stockage en vrac ou d’utilité ;

- Points de contact avec les aliments : Plus en aval, où l’air, la vapeur, ou les liquides entrent en contact avec les aliments ou les surfaces en contact avec les aliments ; et

- Derniers points d’opportunité : Les emplacements de « dernier recours » pour récupérer les impuretés qui pourraient endommager de façon irréversible votre produit si elles survivent dans l’emballage.

La redondance est importante pour vous aider à réduire les risques éventuels de différents types de contamination et de différents points du processus. L’adage « ne mettez pas tous vos œufs dans le même panier » est hautement pertinent en termes de filtration. De plus, la filtration par étapes est plus rentable, car les préfiltres aux points d’origine suppriment le plus grand nombre de contaminants qui pourraient autrement provoquer une usure du point plus coûteux d’utilisation des filtres en aval.

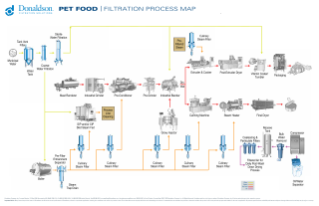

En plus de ces « règles de base » générales, voici d’autres principes à garder à l’esprit pour l’air, la vapeur et les liquides. (Voir notre carte de filtration des aliments pour animaux ci-dessous pour obtenir des recommandations de filtres spécifiques).

Filtration d’air

L’air comprimé est utilisé pour faire fonctionner l’équipement de traitement, pour sécher l’équipement après les nettoyages, et pour déplacer les produits de manière pneumatique grâce à la tuyauterie. Les compresseurs à air présentent fréquemment des fuites d’huile et d’humidité (une alimentation idéale pour les microbes) et perdent des flocons de métal avec le temps.

La SQF stipule que « l’air comprimé et les autres gaz utilisés dans le processus de fabrication doivent être propres et ne présenter aucun risque pour la sécurité alimentaire ». La BRC indique que l’air « utilisé en contact direct avec un ingrédient… doit être surveillé afin de s’assurer qu’il ne constitue pas un risque de contamination. L’air comprimé utilisé en contact avec le produit doit être filtré ».

Donaldson recommande un « train SQF » : une série de filtres juste au-delà du compresseur. Cette série se compose d’un préfiltre (5 microns) pour les plus grosses particules ; d’un filtre coalescent pour retirer l’humidité en vrac et d’un filtre final de 0,2 micron pour les plus petits contaminants. Enfin, un dessiccateur d’air plus en aval est conçu pour retirer les vapeurs d’eau qui pourraient être un environnement très fertile.

Filtration de liquides

Dans le processus de produits alimentaires pour animaux, l’eau est présente de partout, des zones de nettoyage aux réservoirs de mélanges et ingrédients. Elle alimente également les chaudières pour cuire les produits, est utilisée pour le mélange industriel et l’injection de sauce et est utilisée en brume pour fournir un revêtement de vitamines.

Même si vous utilisez l’eau municipale, une source normalement propre, l’eau utilisée dans votre processus doit être préfiltrée pour plus de précautions. En aval, les filtres finaux doivent être installés sur les conduites d’eau dédiées aux stations de nettoyage, de cuisine, de mélange, ou d’injection. L’eau d’entrée stérile permet de réduire la probabilité de contamination et d’assurer une meilleure cohérence du produit.

Dans les usines où l’eau est stérilisée par la chaleur ou transférée par osmose inversée (RO) pour la purification, la préfiltration de l’eau d’alimentation contribuera à éviter l’accumulation d’un biofilm organique sur l’équipement coûteux.

Filtration de la vapeur

La vapeur est idéale pour la cuisson, car vous pouvez contrôler la température de manière très précise en contrôlant la pression de la vapeur. La vapeur peut être directement injectée dans les produits crus pour les décongeler ou cuisiner, ou utilisée pour chauffer une enveloppe autour de l’aliment cru. Certains aliments pour animaux sont extrudés sous vapeur à haute pression pour former des pastilles ou croquettes. La vapeur est également utilisée dans le processus de mise en conserve pour cuire l’aliment une fois scellé dans la conserve.

Au fil du temps, les chaudières à vapeur peuvent devenir un environnement fertile pour les contaminants à cause des forts solvants chimiques qui peuvent endommager l’équipement. La filtration de la vapeur peut vous aider à protéger votre produit et votre équipement des sous-produits. C’est également vrai pour les billes de pulvérisation des injecteurs à vapeur. Leurs petits orifices peuvent se boucher avec les particules transportées dans une conduite de vapeur non filtrée.

Partout où la vapeur entre en contact avec les aliments, il est important de viser une vapeur de qualité culinaire. Cette directive provient de l’industrie laitière et de ses normes 3-A qui définissent la vapeur de qualité culinaire comme ayant 95 % de particules de 2 microns ou plus retirés.

Conclusion

La FDA gère un site web qui suit les incidents de contamination des aliments pour animaux. Les publications récentes ont signalé des éclosions de listeria et salmonella et ont nommé les entreprises d’aliments pour animaux concernées. Comme la réputation des marques est en danger, de plus en plus de fabricants adoptent des normes alimentaires identiques à celles pour les humains.

Pour obtenir de l’aide pour un plan de filtration, appelez les experts de Filtration Process de Donaldson. Nous avons aidé certaines des plus grandes marques d’aliments pour animaux à respecter une norme plus élevée.

Vous avez d'autres questions sur les avantages de nos produits pour votre entreprise ?

Fermer