-

Produits et solutions

- Aérospatiale et défense

- Stockage de fluides en vrac

- Gaz et air comprimé

- Compresseur

- Solutions IoT connectées

- Unité de disque

- Pièces et filtres de moteur

- Systèmes OEM de moteur

- Turbine à gaz

- Filtration hydraulique

- Brouillards, poussières et fumées industriels

- Membranes

- Processus

- Impression de production

- Semiconducteurs

- La ventilation

- Services

-

Les secteurs

- Aérospatiale

- Agriculture

- Automobile

- Biotechnologie

- Construction

- Défense

- Unité de disque

- Composants électroniques

- Énergie

- Aliments et boissons

- Industrie forestière

- Imagerie

- Processus industriel

- Fabrication

- Marin

- Manutention

- Dispositifs médicaux

- Industrie minière

- Emballage

- Produits pharmaceutiques

- Transmission

- Production d’électricité

- Ferroviaire

- Transfert

- À propos de nous

Par Scott Galloway, responsable Ventes mondiales, Donaldson Company, Inc.

L’air comprimé est une source d’énergie clé pour les sites industriels. L’air comprimé, souvent appelé le « quatrième fluide » après l’eau, l’électricité et le gaz, permet de faire fonctionner les machines, d’acheminer des matériaux, d’alimenter en pression les systèmes hydrauliques, et peut servir pour une multitude d’autres utilisations.

Tout ceci requiert de l’énergie. En moyenne, la production d’air comprimé représente de 10 à 30 % de la facture d’électricité d’une usine, selon les données du département de l’Énergie des États-Unis¹. Étant donné les répercussions importantes en matière de coûts, les responsables d’usine souhaitent réduire la consommation d’énergie de leurs compresseurs, et les fabricants de compresseurs redoublent d’efforts pour concevoir des équipements les plus efficaces possible. De plus, partout dans le monde, les gouvernements votent des lois renforçant les exigences en matière d’efficacité pour les équipements à air comprimé (voir barre latérale).

Le système de filtration d’un compresseur peut avoir une influence énorme sur l’efficacité du système. Une production à bas coût d’air comprimé exige un fonctionnement harmonieux entre trois filtres, permettant ainsi la filtration des particules et la séparation du brouillard d’huile du flux d’air sans pour autant gêner trop fortement la circulation de l’air à travers le système. L’efficacité d’un filtre dans un emplacement a des répercussions directes sur la performance des deux autres. La mise en place de technologies de filtration de pointe à travers l’ensemble du système permet aux fabricants de compresseurs de faciliter les économies d’énergie et d’aider à économiser les lubrifiants nécessaires aux équipements.

Voici une présentation du rôle de chaque filtre d’un compresseur et des technologies qui peuvent aider à optimiser les performances du système.

L’écosystème de filtration : vue d’ensemble

Technologie la plus souvent utilisée dans le milieu industriel, le compresseur d’air à vis lubrifié à l’huile sous pression possède trois composants filtrants principaux : un filtre d'air d’admission, un filtre d'huile ou à lubrifiant et un séparateur huile/air, comme illustré sur la figure 1.

Figure 1 : schéma d’un compresseur d’air à vis lubrifié à l’huile sous pression

Figure 2 : l’écosystème de filtration dépend des trois composants pour assurer une performance optimale.

Le filtre d'air d’admission est conçu pour filtrer de la façon la plus efficace possible les particules. Le filtre d'huile est conçu pour capturer le plus possible de particules en suspension dans l’huile. Le séparateur huile/air est conçu pour séparer le brouillard d’huile restant avant que l’air comprimé ne soit refoulé dans le système. Ensemble, ces trois composants forment l’écosystème de filtration, comme l’illustre la figure 2.

Qu’est-ce qui fait qu’un filtre d'air d’admission est de bonne qualité ?

Le filtre d'air est la première ligne de défense par filtration pour conserver l’air dans un système de compression propre. Par conséquent, son rôle consiste à empêcher la pénétration de particules en suspension dans l’air dans le compresseur de la manière la plus efficace et la moins restrictive possible. Généralement, cela se fait à l’aide d’un média fibreux enchâssé dans une cartouche, comme on peut le voir sur la figure 3.

Figure 3 : un filtre d'air d’admission est conçu pour empêcher les particules en suspension dans l’air de pénétrer dans le compresseur.

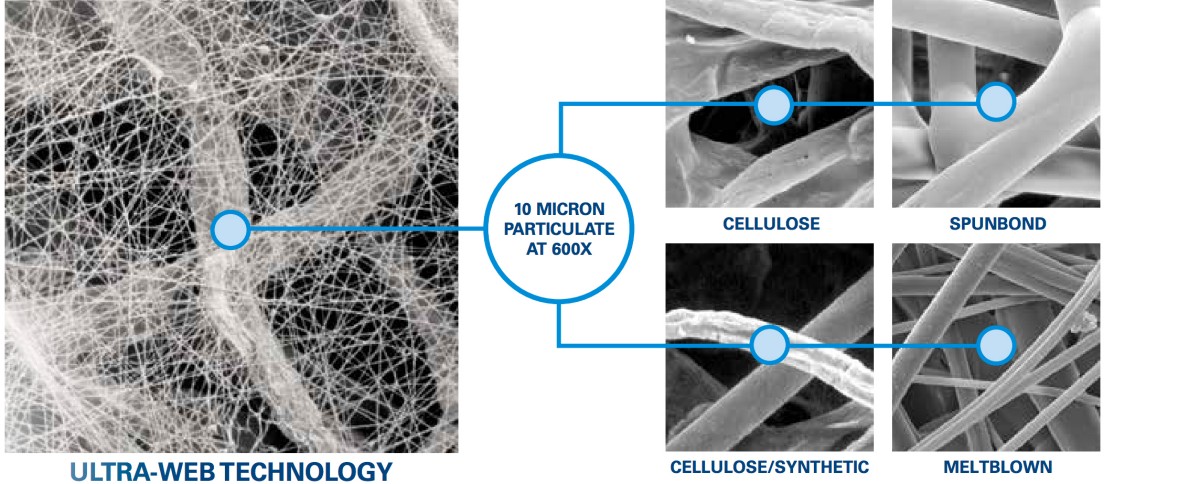

Les médias filtrants l’air d’admission étaient traditionnellement réalisés à partir de fibres de cellulose ou de mélange cellulose et de matériaux synthétiques. Les technologies plus récentes, comme l’Ultra-Web® de Donaldson, utilisent un média à fibres fines fabriqué à l’aide d’un processus par tressage électrique permettant la production de fibres synthétiques continues et résistantes de 0,2 à 0,3 micron de diamètre. L’Ultra-Web crée une fine couche fibreuse avec de très petits espaces entre les fibres qui permettent de piéger les poussières à la surface du média, comme le montre la figure 4.

Figure 5 : la technologie Ultra-Web peut atteindre jusqu’à 99,99 % d’efficacité.

Là où des filtres à cellulose classique ont une efficacité d’environ 99 %, la technologie à fibres fines peut fournir des efficacités de 99,99 %, comme l’illustre la figure 5.

Les filtres à cellulose peuvent avoir des efficacités supérieures à 99 %, mais leur utilisation sur des compresseurs peut être restreinte à un point inadmissible à cause de leur construction en fibres compactes.

Tout particulièrement, les filtres à fibres fines ont une haute « efficacité initiale », c’est-à-dire, l’efficacité de l’élément filtrant l’air lors de sa première utilisation. Cela permet d’empêcher les particules de pénétrer dans le flux d’air et de prolonger la durée de vie du filtre en piégeant la poussière à la surface du média et non pas en profondeur dans celui-ci. Il a été prouvé que la technologie de filtration en surface limite fortement la chute de la pression de fonctionnement sur la durée, ce qui permet d’obtenir des filtres à longue durée de vie ayant une consommation d’énergie plus faible.

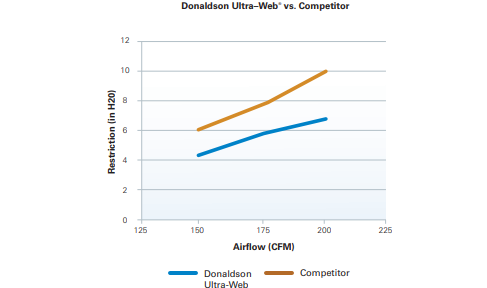

Comme illustré sur la figure 6, pour des flux d’air de 200 pi³/minute (5,66 m³/minute), les filtres Ultra-Web entraînent des restrictions équivalentes à moins de 7 po (18 cm) d’eau, contre 10 po (25 cm) pour des filtres concurrents.

Une filtration d’air d’admission améliorée permet également de rallonger la durée de vie des composants de filtration en aval : le filtre à lubrifiant et le séparateur huile/air. Le premier facteur limitant la durée de vie du filtre à lubrifiant et du séparateur huile/air est la contamination par des poussières et autres particules. En empêchant les particules de pénétrer dans le flux d’air, ces autres filtres peuvent fonctionner plus longtemps et plus efficacement. En réduisant la contamination en aval et les restrictions qui en découlent sur le SHA et le filtre à lubrifiant, le compresseur aura besoin de moins d’énergie pour fournir un volume donné d’air comprimé, ce qui permet de diminuer son coût global d’exploitation.

Les images agrandies de la figure 7 permettent de voir un exemple de média SHA bouché. Dans le cas d’un média SHA propre, 100 % de la surface est disponible pour la capture. Dans le cas d’un média chargé en particules, la surface disponible pour la capture est moindre et le SHA perd en efficacité.

Figure 8 : les filtres à lubrifiant sont conçus pour piéger les particules présentes dans l’huile.

Les filtres à lubrifiant maintiennent l’huile propre

L’élément suivant du système de filtration est le filtre d'huile ou le filtre à lubrifiant. Pendant la compression de l’air, celui-ci se mélange à l’huile et de nouveaux contaminants sont introduits dans le mélange. Le rôle du filtre d'huile est donc de filtrer ces particules de l’huile. Cela aide à protéger les roulements côté air et empêche les particules de migrer en aval où elles pourraient boucher le séparateur huile/air.

Les filtres à huile doivent être conçus pour avoir une grande capacité de rétention des poussières et une efficacité supérieure. Ils sont généralement enchâssés dans des boîtiers qui rappellent les filtres à huile pour automobiles, comme on peut le voir sur la figure 8.

La capacité du filtre à lubrifiant peut être augmentée, soit en utilisant un filtre plus grand, soit en améliorant le média. Un filtre plus grand occupe plus d’espace, souvent limité, et génère ainsi des coûts supplémentaires ; l’amélioration du média permet d’adopter une approche plus efficace.

Figure 9 : le média Synteq™ XP de Donaldson utilise des fibres bi-composant pour créer des liens forts.

Le média Synteq™ XP de Donaldson s’est révélé très efficace pour les filtres à lubrifiant de compresseurs. Il fournit un média uniforme possédant plus d’entrées de pores que les médias en cellulose, ce qui augmente son efficacité et sa capacité. Ses fibres bi-composant brevetées créent des liens forts, comme le montre la figure 9.

Synteq est un média sans résine, ce qui permet de moins limiter le flux que les médias en cellulose classiques, comme l’illustre la figure 10. Cela lui permet également d’avoir une durée de vie plus longue que les médias classiques résinés en cellulose, tout en maximisant sa capacité de charge et de rétention de poussières.

Figure 11 : les séparateurs huile/air représentent la dernière étape de filtration avant le refoulement de l’air hors du compresseur.

Séparateur huile/air : La dernière étape

Le séparateur huile/air est la dernière étape avant que l’air ne soit refoulé du compresseur et est souvent le premier élément pris en compte dans un écosystème compresseur optimisé. Contrairement au filtre d'air ou à huile, dont le mauvais état peut ne pas être remarqué tout de suite, une performance médiocre du séparateur huile/air a des effets plus visibles. L’air en sortie du compresseur peut contenir une quantité excessive de brouillard d’huile.

La performance du séparateur huile/air est essentielle pour l’écosystème compresseur, car il est conçu pour séparer le brouillard d’huile restant du mélange huile/air avant que l’air ne soit refoulé. Comme pour les autres éléments filtrants, un média efficace est primordial pour obtenir un bon fonctionnement. Les séparateurs huile/air enveloppés de Donaldson, illustrés sur la figure 11, sont bien adaptés à la plupart des types de compresseurs et sont offerts avec le média Synteq™ breveté de Donaldson. Donaldson propose également des séparateurs huile/air plissés, qui offrent une flexibilité de conception grâce à leur surface plus importante et permettent un flux d’air plus important.

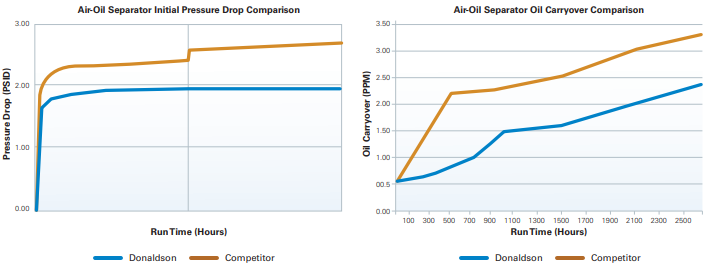

Les séparateurs huile/air haut de gamme de Donaldson s’appuient sur le média coalescent breveté Synteq XP™ pour fournir une durée de vie plus longue que celle des médias classiques, tout en maximisant la performance. Le média Synteq permet de répondre aux exigences en matière de report d’huile, tout en maintenant la perte de pression au plus bas, comme le montre la figure 12. Ce média « sans résine » permet un drainage efficace et une circulation libre de l’air, entraînant ainsi une restriction minimale, et par conséquent, des économies d’énergie. En plus d’économiser de l’énergie, un faible report d’huile permet de conserver le lubrifiant, coûteux et fabriqué avec soin, à sa place dans le compresseur. Ceci permet de réduire le volume d’huile d’appoint requis et réduit encore davantage la quantité d’huile en aval dans le système d’air comprimé, où la présence d’huile pourrait causer des dysfonctionnements des processus et l’insatisfaction des clients.

Comment les composants de l’écosystème fonctionnent entre eux

Il est possible de constater les répercussions que les éléments filtrants ont les uns sur les autres en observant l’effet des filtres à air sur la durée de vie des séparateurs huile/air. Comme le montre la figure 13, les filtres à air Ultra-Web entraînent une augmentation plus lente de la restriction sur les séparateurs huile/air comparativement à des filtres à air avec média en cellulose. Dans l’un des cas, cela a permis d’augmenter de plus du double la durée de vie du séparateur huile/air et, dans un autre, a permis de la rallonger d’environ 65 %. Ces résultats ont été obtenus sur deux compresseurs 600 hp (608 ch) distincts, utilisés dans une usine textile de la Caroline du Nord. Donaldson a effectué une comparaison sur des machines dont la maintenance venait juste d’être réalisée, en utilisant les équipements d’origine en cellulose (lignes en rouge). Ensuite, une nouvelle maintenance a été réalisée, l’huile et le SHA changés et les filtres à air remplacés par des versions Ultra-Web, puis on a refait les tests. Les résultats (lignes en bleu) ont indiqué une durée de vie allongée des SHA pour ces compresseurs.

Au bout du compte, la chute de pression prive les compresseurs de leur efficacité. Une même quantité d’électricité génère moins d’air comprimé dès lors que des chutes de pression apparaissent. La règle empirique élémentaire stipule qu’une chute de pression de 1 psi (0,07 bar) prive globalement le compresseur de 0,5 % de puissance au frein, comme l’illustré la figure 14. Par exemple, dans certains cas, une chute de pression de 3 pi (0,21 bar) seulement sur un séparateur huile/air dans un équipement de 200 hp (203 ch) peut entraîner 1 460 $ de dépenses supplémentaires par an.

Séparation huile/air

Règle empirique :

1 psi (0,07 bar) ΔP = 0,5 % hp (0,5 % ch)

| $/an = coût par an | 97 329 $ |

| PF = puissance au frein | 200 |

| $/kWh = coût de l’électricité par kilowatt heure | 0,07 |

| e.m. = efficacité moteur | 0,94 |

| h/an = heures de fonctionnement du compresseur | 8760 |

3 psi (0,21 bar) de chute de pression supplémentaire sur le SHA - 1 460 $/an

Conclusion

Si l’on applique l’approche écosystème aux compresseurs, on constate que le système est aussi performant que l’est son « maillon faible ». Si des concessions sont faites sur l’un des éléments filtrants, cela peut influencer négativement les autres éléments, et par conséquent, le système entier. Les huiles pour compresseurs étant fabriquées avec soin et plus onéreuses que les lubrifiants classiques, les propriétaires de systèmes de compression ont de fortes raisons de vouloir minimiser leurs pertes et maximiser leur efficacité. Une meilleure efficacité permet de réaliser des économies et épargne bien des maux de tête aux exploitants et aux propriétaires des usines. Grâce à la technologie et à l’assistance ingénierie de Donaldson, les propriétaires de compresseurs peuvent trouver une solution de produit écosystémique qui s’adapte correctement aux composants de filtration pour les aider à optimiser leur efficacité.

Réglementations sur l’efficacité des compresseurs

À cause de changements législatifs récents, les améliorations de l’efficacité des compresseurs deviennent de plus en plus primordiales pour les propriétaires d’usines. En décembre 2016, le département de l’Énergie des États-Unis (DOE) a publié des normes d’efficacité énergétique pour les compresseurs d’air à vis. Le DOE estime que les compresseurs répondant aux nouvelles normes permettront d’économiser 0,16 mille billions de BTU sur les compresseurs vendus sur les 30 prochaines années, soit environ 15,6 milliards de kilowatts heures, ce qui générerait une économie nette de 200 à 400 millions de dollars pour les compresseurs achetés sur cette période. Cette baisse de la consommation énergétique empêcherait également l’émission d’environ 8,2 millions de tonnes de CO2 sur cette même période.

L’Association canadienne de normalisation a également publié un document visant à améliorer les mesures de la performance des compresseurs (C837-F16 « Surveillance et mesurages de la performance énergétique des systèmes d’air comprimé »). La norme précise l’information qui doit être collectée et la manière dont les paramètres système, comme que la puissance, l’énergie, le débit, la pression et la production en sortie, doivent être mesurés ou calculés à l’aide de méthodes homogènes, approuvées et itératives. Elle fournit une ligne directrice quant à la définition de méthodologies permettant d’établir des indicateurs de performance énergétique et des points de référence énergétiques à utiliser dans un système global de gestion de l’énergie. Pour les systèmes d’air comprimé, des exigences particulières donnant les grandes lignes d’une méthodologie cohérente de mesure, d’évaluation et de traçabilité de la performance énergétique sont fournies.

L’Union européenne a publié des directives relatives à la conception écologique, pour le moment sans exigences particulières. La directive stipule que : « Des mesures doivent être mises en place au cours de la phase de conception des produits liés à l’énergie. En effet, il semble que la pollution générée durant le cycle de vie d’un produit est déterminée à ce stade et que la majeure partie des dépenses mises en jeu sont déterminées à ce stade (...) La réduction des gaz à effets de serre par le biais d’une efficacité énergétique plus importante devrait être considérée comme une priorité environnementale dans l’attente de l’adoption d’un plan de travail. » - Politique intégrée des produits : miser sur une réflexion environnementale axée sur le cycle de vie (Journal officiel de l’Union européenne).

Fermer