-

Produits et solutions

- Aérospatiale et défense

- Stockage de fluides en vrac

- Gaz et air comprimé

- Compresseur

- Solutions IoT connectées

- Unité de disque

- Pièces et filtres de moteur

- Systèmes OEM de moteur

- Turbine à gaz

- Filtration hydraulique

- Brouillards, poussières et fumées industriels

- Membranes

- Processus

- Impression de production

- Semiconducteurs

- La ventilation

- Services

-

Les secteurs

- Aérospatiale

- Agriculture

- Automobile

- Biotechnologie

- Construction

- Défense

- Unité de disque

- Composants électroniques

- Énergie

- Aliments et boissons

- Industrie forestière

- Imagerie

- Processus industriel

- Fabrication

- Marin

- Manutention

- Dispositifs médicaux

- Industrie minière

- Emballage

- Produits pharmaceutiques

- Transmission

- Production d’électricité

- Ferroviaire

- Transfert

- À propos de nous

Par Jake Sanders, directeur du développement de produits, Donaldson Integrated Venting Solutions

Avec la croissance des véhicules électriques et hybrides, les batteries lithium-ion jouent un rôle de plus en plus critique dans le secteur automobile. Les batteries rechargeables offrent un ratio élevé d’énergie par unité de volume et peuvent être agencées efficacement en paquets pour alimenter les véhicules. Contrairement aux batteries lithium-ion plus petites utilisées dans les composants électroniques domestiques, les batteries lithium-ion pour automobiles nécessitent une protection robuste contre les conditions extérieures difficiles, ainsi qu’une ventilation adéquate pour faire face aux fluctuations de température et de pression.

La ventilation à deux phases de protection des boîtiers s’est avérée efficace pour répondre aux besoins des batteries automobiles. La première phase égalise la pression tout en empêchant la filtration d’eau et de contaminants. Lors de la deuxième phase, la ventilation s’ouvre complètement en cas de montée rapide de la pression et de la chaleur, permettant ainsi aux gaz en expansion de s’échapper, évitant donc d’endommager davantage les cellules restantes. Dans la plupart des cas, un seul ensemble évent peut accomplir les deux fonctions.

Pourquoi une ventilation de protection des boîtiers est-elle nécessaire ?

Figure 1 : Un bloc de batterie automobile peut contenir des centaines de cellules.

Les boîtiers de batteries sont généralement des coques en métal ou en plastique scellées conçues pour protéger la batterie contre la poussière, les débris et l’humidité, comme la pluie, la neige et les aérosols. Chacun de ces éléments peut endommager les cellules de la batterie et les composants électroniques auxiliaires. Ainsi, un boîtier efficace maintient les matériaux potentiellement dangereux à l’écart de la batterie. Un bloc de batterie pour véhicule électrique peut comporter des centaines de cellules contenues dans plusieurs modules, comme indiqué à la figure 1.

Outre la protection contre les contaminants, les boîtiers de batteries doivent gérer les différences de pression entre l’intérieur du boîtier et l’atmosphère environnante. La différence de pression peut varier considérablement pendant le fonctionnement normal du véhicule en raison des variations de température ambiante, de la génération de chaleur dans les cellules et des variations de pression atmosphérique. Tout comme un passager peut avoir les oreilles bouchées en voiture en traversant un terrain montagneux, les boîtiers de batteries subissent les mêmes fluctuations de pression que lors des changements d’altitude.

Vous aimerez peut-être...

Pour éviter que la coque de protection ne se détache ou ne s’abîme, les boîtiers doivent être ventilés pour égaliser les pressions internes et externes, tout en libérant les gaz produits lors d’une accumulation de pression rapide souvent appelée « emballement thermique ». Que ce soit graduellement ou soudainement, une accumulation de pression peut contraindre les joints, entraînant des fuites et potentiellement des explosions.

Les effets spécifiques de la ventilation peuvent être mieux compris en examinant l’intérieur d’une batterie automobile lithium-ion. Un bloc de batterie se compose généralement de deux sections attachées ensemble, avec un joint d’étanchéité qui scelle la connexion. Si le boîtier n’est pas correctement ventilé, des fuites peuvent apparaître après que le boîtier ait subi de multiples petites différences de pression. Les fabricants d’automobiles électriques offrant parfois des garanties de huit ans, les boîtiers de batteries devraient durer au moins cette période. Une ventilation adéquate réduit le nombre et la gravité des différences de pression subies par les joints, prolongeant ainsi la durée de vie des joints et des boîtiers.

Première phase de ventilation

Figure 2 : Les membranes avec ePTFE, affichées à gauche sous forme de rouleau et agrandies 5 000 fois au microscope électronique à balayage (MEB) à droite, offrent une protection contre les infiltrations, mais permettent aux gaz de traverser.

La première phase de ventilation, également appelée ventilation passive, repose généralement sur un évent avec polytétrafluoroéthylène expansé (ePTFE) qui permet d’égaliser la pression tout en empêchant les contaminants de pénétrer dans le boîtier. Les membranes avec ePTFE, comme celles illustrées à la figure 2, paraissent opaques à l’œil nu et offrent une protection contre l’infiltration d’eau, de poussière, de solvants et d’autres contaminants. Cependant, des ouvertures submicroniques dans la membrane permettent aux gaz de traverser, égalisant les pressions.

Selon le type prévu d’exposition aux contaminants, les évents peuvent être conçus pour différents niveaux de protection contre les corps étrangers et/ou l’humidité. Un boîtier de batterie typique peut être conçu pour protéger de la poussière, de la submersion et de l’eau pulvérisée à haute pression, et repousser l’eau à des pressions pouvant atteindre 690 millibars.

Vous aimerez peut-être...

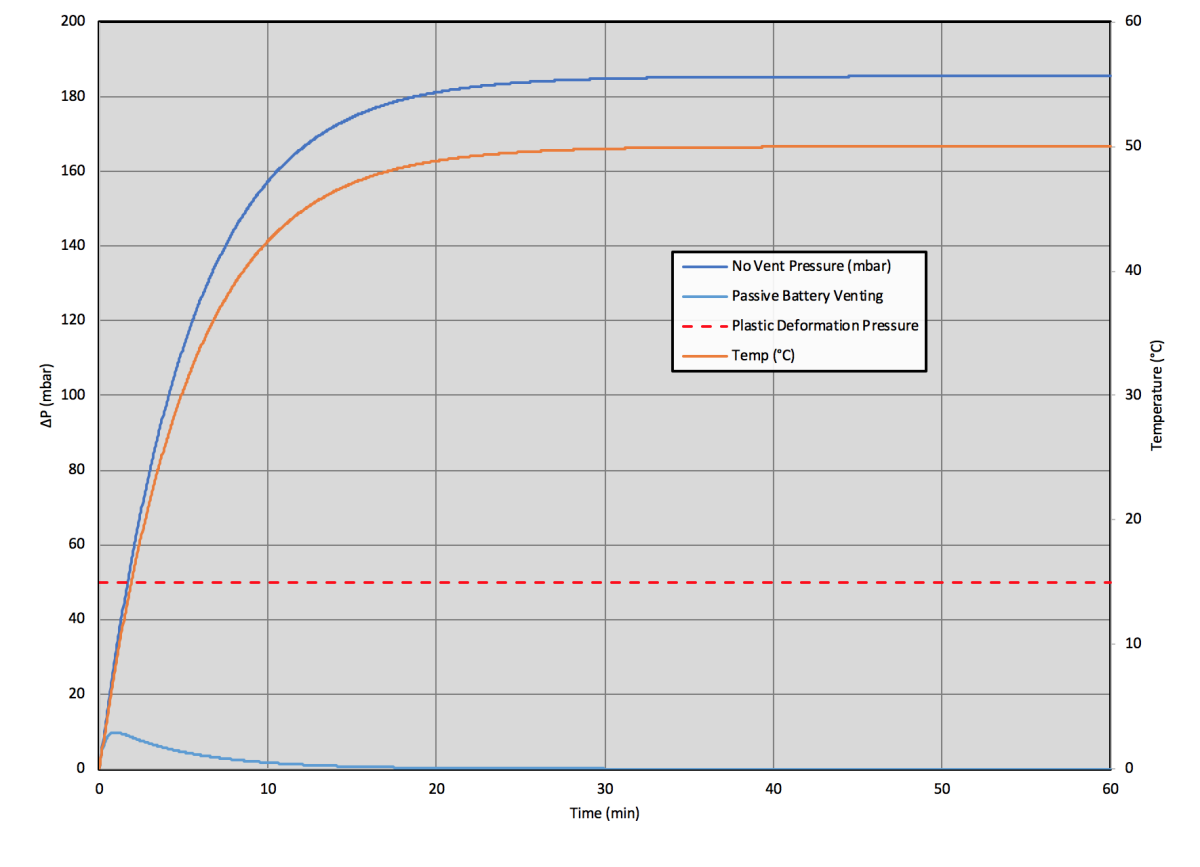

La figure 3 montre la réduction des différences de pression lors de la première phase de ventilation. Un boîtier de batterie exposé à une augmentation de température de 50 °C en 60 minutes, simulant grossièrement une voiture démarrée par temps froid et entraînée à grande vitesse, connaîtrait des différences de pression allant jusqu’à 180 millibars sans ventilation. Un boîtier avec un évent de 50 mm de diamètre connaîtrait des différences inférieures à 10 millibars.

Deuxième phase de ventilation

Alors que la première phase de ventilation gère les variations graduelles de pression, elle peut ne pas être en mesure de gérer une accumulation de pression rapide lors d’un événement d’emballement thermique. La deuxième phase de ventilation, également appelée ventilation active, est conçue pour gérer ces situations, avec un évent qui s’ouvre complètement pour permettre aux gaz à expansion rapide de s’échapper de manière contrôlée, évitant d’endommager les cellules restantes et au boîtier d’exploser.

La deuxième phase de ventilation est souvent dotée de caractéristiques mécaniques intégrées à la membrane avec ePTFE pour permettre un dégazage rapide lors d’événements thermiques, lorsque le gaz se dilate à une vitesse que le matériau avec ePTFE ne peut égaliser passivement. Essentiellement, l’évent empêche que le boîtier ne dépasse une pression qui provoquerait une défaillance catastrophique lors d’un événement d’emballement thermique, lorsque des gaz et des températures élevées sont générés rapidement.

La figure 4 indique comment un système de ventilation passif et actif combiné peut empêcher la rupture du boîtier. Un boîtier qui se briserait à une pression de 1 500 millibars pourrait être équipé d’un système de ventilation actif qui s’ouvre à 500 millibars. Le système combiné limiterait la différence de pression à environ 750 millibars, bien en dessous de la pression de rupture. Sans ventilation, le boîtier se romprait rapidement.

Pour incorporer un évent de deuxième phase, les concepteurs doivent tenir compte de la vitesse à laquelle les gaz seront libérés et de la pression à laquelle l’évent s’ouvrira complètement. L’évent doit alors être conçu pour maintenir la pression en dessous de la pression explosive, qui est essentiellement la pression maximale que le boîtier peut supporter avant de se fracturer.

Une autre considération à prendre en compte lors de la conception est la pression à laquelle le boîtier pourrait subir une déformation plastique - un changement de forme irréversible. Cela produit des dommages indésirables au boîtier, mais pas nécessairement des problèmes de sécurité. Sur les boîtiers métalliques, la déformation plastique se produit à une pression beaucoup plus faible que la pression explosive. Sur les boîtiers en plastique, la déformation plastique se produit à une pression plus proche de la pression explosive. Par conséquent, une conception appropriée de la ventilation devrait tenir compte des différents matériaux des boîtiers.

En cas d’emballement thermique, la batterie nécessite un entretien et/ou un remplacement. La deuxième phase de ventilation n’est pas axée sur la longévité de la batterie, mais plutôt sur la sécurité. Les gaz doivent être ventilés pour réduire la chaleur, en diffusant progressivement les produits chimiques nuisibles afin d’éviter les nuages très concentrés et en évitant les débris volants qui pourraient provoquer une explosion.

Résumé/Conclusion

Les batteries au lithium-ion constituant le principal moyen de propulser les véhicules électriques, il est primordial de bien ventiler les batteries. Des systèmes de ventilation bien conçus assurent une protection contre les contaminants et une égalisation de la pression dans des conditions de fonctionnement normales, ce qui permet de prolonger la durée de vie des boîtiers et des batteries. Dans les rares cas où la batterie est en train de brûler et que la protection contre l’humidité et les débris est moins importante, le système de ventilation doit également être en mesure de fournir une décompression immédiate, évitant les explosions potentielles et d’autres conséquences catastrophiques. L’utilisation de systèmes de ventilation à deux phases est la clé pour gérer un large éventail de besoins de ventilation automobile.

Ressources

Fermer